TPM3 Series no.33

Sztori: Nem érünk rá ezzel foglalkozni, dolgoznunk kell!

Munkánk során számos cégnél tapasztaltuk, hogy a dolgozók túlterheltek, fásultak, és nincsen elegendő kapacitásuk. Ez időnként döntési kényszerhez, valamint konfliktusokhoz vezet.

Ábra a Lean3 – Termelékenységfejlesztés egységes rendszerben című könyvből

Egyik partnerünknél például a karbantartást funkciók szerint több részlegre bontották. Egy csoport a váratlan meghibásodások elhárításáért felelt, míg egy másik a megelőző jellegű karbantartási akciók végrehajtásáért. Örökös feszültségforrást jelentett, hogy a váratlan meghibásodások magas száma miatt a megelőzésért felelős csoport tagjai sem végezhették a saját feladataikat. Elmaradoztak az ütemezett karbantartások, nem haladt a hibaelőjelek elhárítása. Ezt világosan megmutatta a karbantartási mérőszámok alakulása is. Később az új emberek felvételénél is heves viták alakultak ki, hogy a tűzoltással vagy a megelőzéssel foglalkozzanak. Az évek alatt több tucat TPM-es konzultáción és vezetői tájékoztatón hangzott el újra és újra, hogy ha csak a tűzoltással foglalkoznak, akkor sosem másznak ki a gödörből, és a túlterheltség csak tovább fog növekedni. Ellenben a megelőző jellegű tevékenységektől az várható, hogy a ráfordított időnél jóval több (váratlan hiba miatt) kieső időt, idegbetegséget, rohanást, (felesleges) munkát spórolnak majd meg.

Végül a hosszú küzdelem eredményre vezetett: míg korábban a karbantartási tevékenység kb. kétharmad részét nem tervezett jellegű munkák tették ki és mindössze egyharmada volt tervezett tevékenység, addig mára ez az arány megfordult.

Egy másik cégnél a TPM-bevezetést állították le arra hivatkozva (jóllehet már a vezetés is elkötelezte magát), hogy túl sok az aktuális vevői reklamáció, nagyon sok probléma van a gépekkel, stb. Nekem erről mindig a fent látható ábra jut eszembe. „Nem érünk rá, dolgoznunk kell!”

A projektből nem lett semmi, küzdenek a régi módszerekkel, a problémákkal. Elutasították a motort, és inkább inukszakadtáig ragaszkodnak az evezőkhöz.

Lehet jól dolgozni! Sokszor mindent megteszünk a sikerért, de mégis kevés - mert határokba ütközünk.

Nem a munkaintenzitást, hanem a munkamódszereket kell megváltoztatni. Ilyenkor van szükség egy új megközelítésre, szemléletmód-váltásra.

5. rész OEE projekt – Az OEE számítás modelljének kialakítása – szereldei terület

Az OEE-projektet ismertető cikksorozatunk korábbi részeit itt olvashatják: 1. rész, 2. rész, 3. rész, 4. rész)

A szereldei terület bevonása érdekes kihívásnak tűnt, mert nagyon kevés cégnél mérnek OEE-t szereldében, illetve a szakirodalomban sem találkoztunk sehol ilyen jellegű leírással.

Első lépésben itt is meghatároztuk a fő állásidő-kategóriákat, illetve ezeket csoportosítottuk jellegük szerint: előre tervezett állásidő, szervezési hiányosság vagy a berendezésekhez köthető állásidő. Csakis ezek tisztázása után kezdhettük el a számítási modell kialakítását.

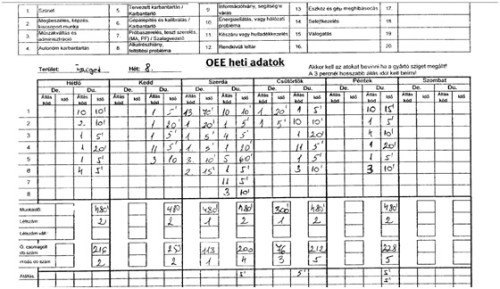

Adatgyűjtő lap OEE méréshez

A Rendelkezésreállási mutató számítása nem jelentett problémát. A meghatározott állásidő-kategóriákon kívül csak a tervezett munkaidőt kellett hozzá feltűntetnünk az adatgyűjtő lapokon.

A Teljesítménymutató számítása viszont rendkívül problémássá vált. Milyen tényezők nehezítették?

- Műszakonként változó létszám: Egy adott szerelősoron a dolgozói létszám nem állandó. Elképzelhető, hogy az egyik műszakban mindössze egy embert helyeztek a munkaterületre, míg a következőben hármat. A dolgozói létszám befolyásolja az OEE-t? Rosszabb az OEE, ha csak egy ember dolgozik a soron, mint amikor három? Ha egy műszakban két emberrel gyártok száz terméket, az rosszabb, mintha két műszak alatt egy-egy ember hozza le? Ez a kérdés cégen belül is heves vitákat váltott ki, de végül úgy döntöttünk, hogy a területre helyezett operátorok száma tudatos vezetői döntés eredménye, része a flexibilis munkavégzésnek. Ilyen módon, ha kevesebb ember dolgozik egy soron, az felfogható a tervezett leállás/kapacitáscsökkentés egy formájának, így nem rontja az OEE értékét. Az elvárt ütemidőt a létszám függvényében kell meghatározni. Emellett bevezettünk egy olyan mérőszámot is, amely a sorok kihasználtságát, emberekkel való lefedettségét mutatta meg.

- Műszakokon belül is változó létszám: Esetenként előfordult, hogy egy adott műszakon belül is átmozgatták az embereket más szerelősorokra a megrendelések függvényében. Végső soron ezt a változást is sikerült beilleszteni a számításba. (Ennek részletesebb kifejtése terjedelmi okokból nem fér bele jelen anyagba.) Így eshetett meg az a furcsaság is akár, hogy 1,67 operátor dolgozott átlagosan a műszakban egy területen.

- További nehézséget jelentett az átlagok szerepe. A papír alapú adatgyűjtés így is sok erőforrást igényelt, így igyekeztünk bizonyos pontokon egyszerűsíteni. Pl. átlagos ciklusidő (százas nagyságrendű, de hasonló terméktípusra), átlagos javítási idő stb. Ezekből adódóan esetenként 100 % feletti Teljesítménymutató értékek is kijöttek, de így is viszonylag pontosan eredményeket kaptunk. Precízebb mérésekhez már az adatgyűjtő rendszer automatizálása szükséges.

- Esetenként furcsa értékeket kaptunk, mert csak a teljesen elkészült termékek befolyásolták a Teljesítménymutatót, de az előszerelt termékek nem. Így fordulhatott elő, hogy egy műszakban csak két órát töltött valaki a soron, az OEE 0 % volt mégis, míg a következő műszakban a Teljesítménymutató 100 % fölé ment. Ezek a hatások a heti, havi kiértékelésnél már reális képet adtak.

A Minőségi Mutató számításának fő különlegességét az jelentette, hogy a speciális munkafolyamatnak köszönhetően egyáltalán nem keletkezett selejt. (Ugyanis a teszteken „megbukott” termékeket szétszerelték, majd bizonyos alkatrészek cseréje után rögtön újra összerakták.) Mivel a selejtes termékeket gyártás közben újramunkálták, ezért nem a darabszám, hanem a javításra fordított idő alapján számoltuk a Minőségi mutatót.

Az adatok számítógépre vitele és kiértékelése kezdetben heti szinten történt, de hamar kiderült, hogy ez nem elegendő. Későn derültek ki a hiányzó vagy éppen rendellenesnek tűnő adatok. Áttértünk a napi adatrögzítésre és kiértékelésre, amely sokat segített a próbaidőszakban a számítás további fejlesztésében.

Amennyiben szeretne többet tudni a TPM3-ról vagy eszközeinek alkalmazásáról, kérem, keresse Péczely Csaba vezető TPM-tanácsadót a +36-20/964-4648 telefonszámon vagy a Ez az e-mail-cím a szpemrobotok elleni védelem alatt áll. Megtekintéséhez engedélyeznie kell a JavaScript használatát. email címen.

Az ICG Stádium Kft. főbb tevékenységei:

- Termelékenység fejlesztési tanácsadás (TPM, Lean, CMMS, …), változásmenedzsment

- Műszaki diagnosztika (termográfia, rezgésvizsgálat, szivárgásdetektálás, tengelykapcsolat-beállítás, kiegyensúlyozás, mozgásanimációs vizsgálat, lézeres ékszíjtárcsabeállítás)

- Karbantartás fejlesztési tanácsadás

- Képzések

- Rendezvényeink