Mi a TPM?

A TPM [1] (Total Productive Maintenance/Manufacturing/Management – Termelékenységközpontú Karbantartás / Termelés / Menedzsment) egy átfogó műszaki és menedzsment elemekből álló rendszer, melynek célja a termelékenység folyamatos növelése a vállalat valamennyi érintett dolgozójának bevonásával. Ezt elsősorban a berendezésekhez köthető veszteségek visszaszorításával éri el.

Elvi célja röviden:

- A berendezésekhez kapcsolódó állásidők megszüntetése

- A mikroleállások, üresjáratok, valamint sebességvesztés kiküszöbölése

- A selejtgyártás lehetőségeinek kizárása

- Még biztonságosabb, célszerűbben kialakított munkakörnyezet létrehozása

- Az erőforrás (anyag, segédanyag, energia,…) veszteségek visszaszorítása

Több mint 50 eddigi projektünk is azt bizonyítja, hogy a TPM a veszteségforrások visszaszorításának egyik leghatékonyabb eszköze

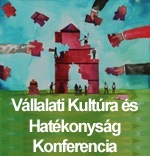

A hagyományos ötpilléres TPM épület és bővülése

A hagyományos TPM megközelítés a '60-'70-es években alakult ki Japánban. Elsőként Nakajima Seiichi írta le TPM Nyumon (Bevezetés a TPM-be) című művében. Azóta a rendszer számos elemét tekintve továbbfejlődött, napjainkban már harmadik generációs TPM-ről beszélhetünk.

A TPM felépítésének öt pillére – japán iskola – és bővülése

Az 5S kiváló alap a TPM bevezetéséhez

Az 5S célja a tiszta és jól szervezett munkakörnyezet megteremtése. Bevezetése öt lépésől áll:

- Válogatás (mindazon eszközök eltávolítása, amelyek nem igazán szükségesek a munkaterületen)

- Rendszerezés (a szükséges eszközök logikus és ergonomikus elhelyezése)

- Tisztítás

- Szabványosítás (munkautasítások készítése az előző három pontról)

- Fenntartás, fejlesztés, kiterjesztés

A tiszta, jól szervezett munkakörnyezetben sokkal egyszerűbb az egyes eszközöket megtalálni, illetve a rendellenességeket is könnyebb észrevenni, mint pl. egy olajfolyás, vagy egy hajszálrepedés.

Amire fel kell hívni a figyelmet: az 5S egyszerűnek tűnő, „legyen egy kis rend” jellegű megközelítése általában rövid távú, látványos eredményt ad, ami hamar erodálódik és a rendszer formálissá, üressé válik. Az 5S bevezetés talán legfontosabb eleme egy logikus műszaki rendszer felépítése, amely egyben önfenntartóvá és önfejlesztővé is válik.

A TPM nyolc pillére

|

Az oszlop neve |

Mi ez? |

Miben segít? |

|

Autonóm karbantartás |

A gépkezelők bevonása az olyan rutin jellegű karbantartási feladatok végrehajtásába, mint például a tisztítás, kenés és érzékszervi vizsgálatok. Magasabb szinten egyszerűbb karbantartási beavatkozások is a termeléshez kerülhetnek. |

|

|

Karbantartás fejlesztés |

Állapotvizsgálatokkal támogatott előrejelzéseken és mérőszámrendszerekre épített elemzéseken alapuló világszínvonalú karbantartási tevékenység kialakítása. |

|

|

Motiváció és tréning |

A gépkezelők, a karbantartók és a vezetők megfelelő képzése, tájékoztatása, motiválása a célok elérésének érdekében. A pillér tevékenysége azért kulcs fontosságú, mert a TPM bevezetéséhez kulturális változás szükséges, központi eleme az ember. |

|

|

Veszteségforrások mérése és visszaszorítása (OEE) |

A fő veszteségforrások (berendezés, forrás, ember) mérése, elemzése és visszaszorítása. |

|

|

Karbantartási megelőzés és berendezés fejlesztés |

Valójában két pillér:

|

|

|

TPM az irodában |

A TPM eszközeinek alkalmazása az adminisztratív feladatokra |

|

|

Munkakörnyezet, biztonság, higénia |

Biztonságos és egészséges munkakörnyezet kialakítása |

|

|

Technológiai folyamatok minősége |

Tervezési hibák feltárása és megelőzése a termelési folyamat során. Gyökérok elemzés alkalmazása, hogy megszüntessük a visszatérő minőségi problémák okait. |

|

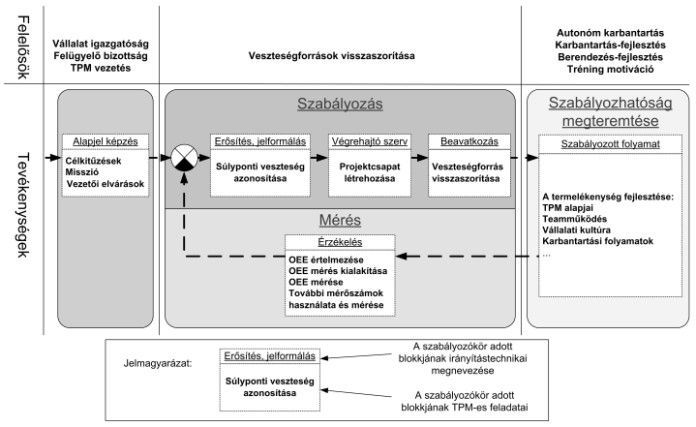

A TPM önfejlesztő mivolta

A TPM motorja logikailag egy olyan szabályozókör, amely folyamatosan méri a termelést érintő hét fő- és számos mellékveszteséget, majd tevékenységeket indukál azok csökkentése érdekében. A korábbi, ötlet/véletlenszerűen felmerülő fejlesztő, állapotfenntartó kezdeményezéseket tervszerű, rendszerbe épített, folyamatos fejlesztéssel váltja fel.

A mérőszám alapú folyamatos fejlesztés a TPM működésének alapja

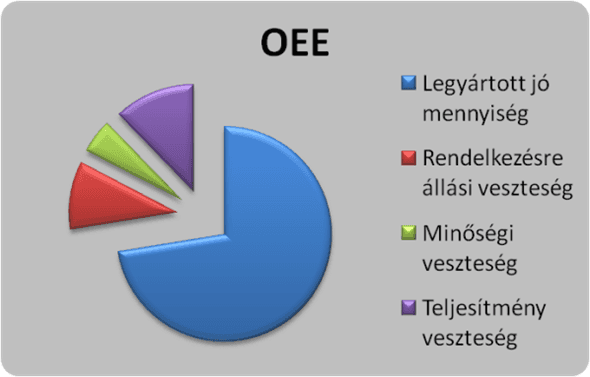

Az OEE és a 7 fő veszteségforrás

Az OEE (Overall Equipment Effectiveness, vagyis Általános Berendezés Hatékonyság) egy olyan mérőszám, amely azt mutatja meg, hogy a tervezett termelési időnek hány százaléka volt ténylegesen értékteremtő. Az OEE a TPM tevékenységek támogatására jött létre, célja a termelési folyamatok követése és tökéletesítése.

- A 100 %-os OEE érték tökéletes termelési folyamatokat jelent.

- A 85 %-os OEE-t szokás világszínvonalnak nevezni, de ez erősen függ a berendezések bonyolultságától, és az átlagos sorozat nagyságától is.

- Az 50-60 %-os OEE nagyjából a keményen és szervezetten dolgozó, de a TPM-et nem alkalmazó cégeket jellemzi.

- A 30-40 %-os OEE sem ritka a TPM-et és Leant egyáltalán nem használó cégek körében.

Mit jelent ez? Számos kiaknázatlan lehetőséget!

Az OEE három tényezőből áll össze, amely a termelésben jelenlevő veszteségforrások három nagy csoportját fedi le, és összhangban áll a korábban megfogalmazott célokkal.

|

Tényező |

Cél |

A kezelt veszteségforrások leírása |

|

Rendelkezésreállási mutató |

Ne következzen be előre nem tervezett okokra visszavezethető gépi állásidő |

A Rendelkezésreállási mutató az összes előre nem tervezett, mérhető gépi állásidőt magába foglalja. |

|

Teljesítménymutató |

Ne következzenek be mikroleállások, üresjáratok, vagy sebességveszteség |

A Teljesítménymutató magába foglal minden olyan tényezőt, amely miatt a termelés a maximális elvárt sebességnél alacsonyabb szinten teljesít a tényleges futási idő alatt. |

|

Minőségi mutató |

Hibátlan minőségű termékek |

A Minőségi mutató magába foglal minden olyan tevékenységet, amely során a minőségi elvárásoknak nem megfelelő terméket gyártunk. Ide tartozik a termékek újramunkálása is. |

|

OEE |

Veszteségmentes termelés |

Minden fő veszteséget magába foglal, a ténylegesen értékteremtő idő arányát mutatja meg a tervezett termelési időhöz képest. |

Az OEE mérése rendkívül fontos a termelést érintő veszteségforrások szerkezetének és mértékének megismeréséhez. Támogatja a TPM akciók eredményességének követését, értékelését.

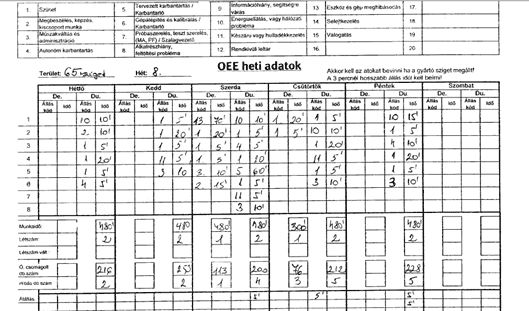

Adatgyűjtés az OEE mérés során

Az OEE számítás első lépése az adatgyűjtés. Az adatgyűjtés kézi, illetve gépesített formában történhet.

Példa a kézi adatgyűjtésre

A kézi adatgyűjtés gyors, olcsó, csak toll és egy formanyomtatvány szükséges hozzá. Megfelelő módja az OEE mérés kidolgozásának, elindításának, de a kiterjesztése komoly adminisztrációs terhet és fegyelmet igényel. Segíti az OEE megértését és jó alapot nyújt az on-line mérés kialakításához, amely további számos előnnyel jár:

|

Elem |

Haszna |

|

Állásidők |

A kézi adatgyűjtés pontossága nagyságrendileg 60-90 %-os (nagymértékben függ a dolgozók fegyelmezettségétől). Ezzel szemben az on-line adatgyűjtés szinte tökéletes pontosságot biztosít. |

|

Mikroleállások, üresjáratok |

A legtöbb berendezés esetében e veszteségek mérése manuálisan szinte lehetetlen, holott a mértéke is igen jelentős lehet. |

|

Operátor |

A gépkezelőknek így több ideje jut a termelésre, hiszen kevesebb lesz az adminisztráció. |

|

Valós idejű eredmények |

Az on-line mérés lehetővé teszi az eredmények azonnali visszajelzését, ellenőrzését, kiértékelését. |

Az OEE cél meghatározása

Érdekes kérdés, hogy mi alapján határozzuk meg a kitűzött OEE célt. Szerencsére erre létezik egy egyszerű technika:

Érdekes kérdés, hogy mi alapján határozzuk meg a kitűzött OEE célt. Szerencsére erre létezik egy egyszerű technika:

- Mérjük az OEE-t és a tényezőit mondjuk egy hónapon keresztül a kiválasztott berendezésre.

- Keressük meg a legmagasabb Rendelkezésreállási, Teljesítmény-, illetve Minőségi mutatót műszak szinten (a „legjobbak legjobbika”)

- Szorozzuk össze a kiválasztott tényezőket, hogy megkapjuk az OEE célértékünket.

Az így meghatározott OEE érték teljesíthető és reális célt jelenthet számunkra.

A TPM hét fő veszteségforrása

|

A hét fő veszteségforrás |

OEE kategória |

Példák |

Megjegyzés |

|

(Hiányzó feltétel) |

(Szervezési hatékonyság) |

|

(Nem része a klasszikus OEE számításnak, de gyakran az egyik legnagyobb veszteségforrást jelenti, ne hagyjuk figyelmen kívül!) |

|

Meghibásodások |

Rendelkezésreállási mutató |

|

Meg kell húzni a határt a Meghibásodások és a Mikroleállások közt |

|

Átállások |

Rendelkezésreállási mutató |

|

E veszteségforrás visszaszorításának legfőbb eszköze a SMED és a termelés optimalizálása. |

|

Szerszámcserék |

Rendelkezésreállási mutató |

|

Tartósabb anyagokkal, precízebb beállítással befolyásolható |

|

Mikroleállás |

Teljesítménymutató |

|

Jellemzően öt percnél rövidebb, karbantartói beavatkozást nem igénylő állásidők |

|

Csökkent sebesség |

Teljesítménymutató |

|

Minden, ami hátráltatja a berendezést abban, hogy az elvárt maximális teljesítménnyel működjön. |

|

Indítási veszteség |

Minőségi mutató |

|

Előkészítésnél, indulásnál, a termelés korai szakasza során jelentkező problémák. Nem csak minőségi problémák formájában jelentkezhet, hanem egyéb módokon (idő, sebességvesztés) is. |

|

Selejt, újramunkálás |

Minőségi mutató |

|

A folytonos termelés során jelentkező minőségi problémák |

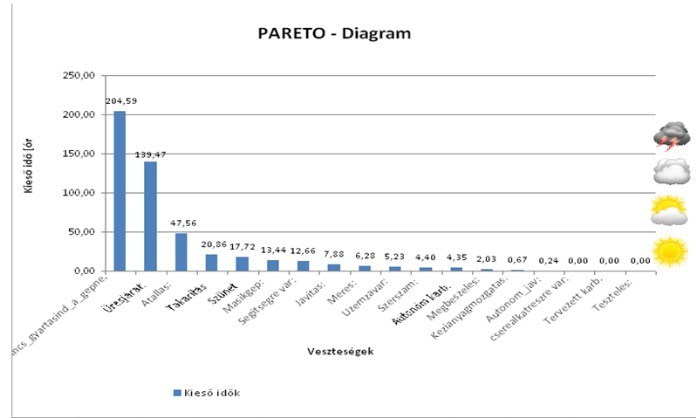

Pareto elemzés az OEE mérés alapján, segít a súlyponti veszteségek kiválasztásában

A TPM bevezetés leegyszerűsített folyamata

Első lépés – Pilot terület kiválasztása

Ebben a lépésben választjuk ki a területet a TPM alap eszközeinek bevezetéséhez - megtanulásához. Több út közül is választhatunk.

|

Terület |

Érv |

Ellenérv |

|

A legkönnyebben fejleszthető |

|

|

|

Szűk keresztmetszet |

|

|

|

A legproblémásabb |

|

|

|

Ahol erősen növekvő megrendelés várható |

|

|

Egy kis segítség a választáshoz:

- A legkönnyebben fejleszthető területek bevonása csak az olyan cégek számára javasolt, akik nem rendelkeznek komoly TPM-es tapasztalatokkal és külső támogatóval.

- Szinte mindig a szűk keresztmetszet a legjobb választás azoknak a cégeknek, akik közepes vagy magas szintű TPM-es tapasztalatokkal és külső tanácsadóval rendelkeznek.

- A csapatokat gyakran a legproblémásabb területek vonzzák leginkább. Ez is gyakran jó választás (főleg, ha ez egyben a szűk keresztmetszet is).

- A hosszútávú célokat figyelembe véve indokolt lehet annak a területnek a fejlesztése, amely a jövőben szűk keresztmetszetté válik, és meghatározó szerepet tölt majd be a vállalat életében. Könnyebb a TPM bevezetése, amíg nem éri el a teljes leterheltséget a szegmens.

Annak érdekében, hogy a TPM bevezetési folyamat hosszútávon fenntartható eredményeket érjen el és széles körben támogatást nyerjen, elengedhetetlen a vállalat legkülönbözőbb részlegeit egyszerre bevonni (gépkezelők, karbantartók, mérnökség, minőségügy, termeléstervezés, vezetés, stb.).

Fontos, hogy a projekt előrehaladása a figyelem középpontjába kerüljön! Ezt projektterv elkészítése és mindenki által jól látható helyen történő követése (pl. TPM tábla), valamint rendszeres vezetői tájékoztatók biztosíthatják.

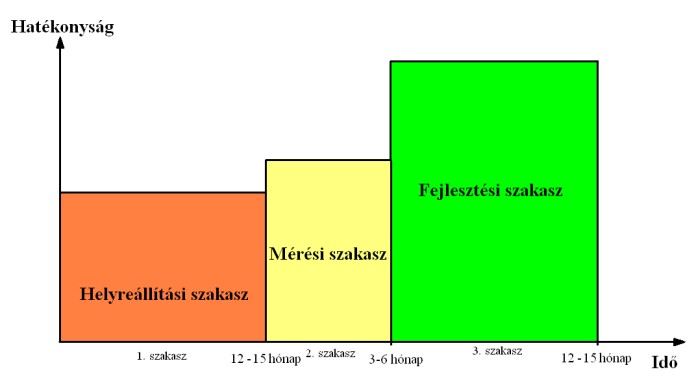

A TPM bevezetés főbb szakaszai

Második lépés – Stabil kiinduló bázis megteremtése

Ebben a szakaszban történik (a teljesség igénye nélkül) például:

- A berendezések átesnek a Kezdeti Tisztításon

- Megtörténik a berendezések állapotának helyreállítása

- Kialakulnak az Autonóm karbantartás alapjai

- Elkészülnek és beütemezésre kerülnek az ERCM alapú karbantartási tervek

- Számos kisebb-nagyobb berendezés-fejlesztés valósul meg

- Megkezdődik a tréning és motivációs technikák alkalmazása

- A veszteségmérés alapjainak lefektetése

Kb. 6-9 hónap a TPM alap eszközeinek bevezetése egy „Pilot területen”, majd ezután következhet a kiterjesztés a gyár többi részére. Ez utóbbi már lényegesen gyorsabb ütemben halad, mint a rendszer alapjainak lefektetése, kiépítése a pilot területen. A látszólag hosszú időtartamot az is indokolja, hogy az emberek személet- és gondolkodásmódjának megváltoztatása lassú folyamat. Az egyik legnagyobb hiba a folyamat siettetése.

Harmadik lépés – Mérési szakasz

Az adatgyűjtési rendszerek felépítésével, vagy továbbfejlesztésével megkezdődik az OEE, illetve a kiválasztott karbantartási mutatószámok mérése. Ezek szolgáltatják majd a folyamatos fejlesztéshez az alapot. A hatékonyság javulásának üteme némileg csökken (hiszen már leszedtük a könnyen elérhető gyümölcsöket), viszont nagyobb, összetettebb, átfogóbb műszaki és szervezési fejlesztésekre kerül a hangsúly.

Negyedik lépés – veszteségforrások folyamatos visszaszorítása

Az OEE központi csapat (vagy Kaizen team) irányításával megkezdődik a fő veszteségforrások visszaszorítása.

- Az OEE elemzése alapján kiválasztásra kerülnek a fő veszteségforrások (jellemzően a 2-3 legjelentősebb)

- Vegyes összetételű problémamegoldó csapatok jönnek létre egy-egy veszteségforrás kezelésére. Egy ilyen csapat jellemzően 4-6 olyan főből (gépkezelő, karbantartó, mérnök, témavezető, de rugalmasan változtatható) áll, aki jól ismeri a területet, tapasztalt, és képes hatékonyan együtt dolgozni a többiekkel.

- Ezután alapos adatgyűjtés következik, majd elemzés a probléma kiváltó okairól, amely alapján lehetséges megoldási javaslatok születnek. Ebből választjuk ki a legjobbakat.

- A meghatározott akciók alapján intézkedési terv születik, amelyet végre kell hajtani.

- Az akciók megvalósulása után mérjük az intézkedések által kiváltott eredményeket. Ha ezek sikeresek voltak, akkor következik az intézkedések dokumentálása, standardizálása, kiterjesztése, illetve az eredmények bemutatása, és végezetül egy újabb veszteségforrás kiválasztása. Eredménytelen intézkedések esetén visszatérünk az adatgyűjtés és gyökérok elemzés fázisába.

A TPM teljes bevezetése a szakirodalom szerint 3-5 év. Ennek nem az az oka, hogy a technikai eszközök bevezetése ilyen sokáig tart, sokkal inkább az, hogy a folyamat erőteljes kultúraváltoztatással is jár. Akkor mondhatjuk, hogy a TPM bevezetés befejeződött (de sosem zárul le!), ha a folyamat önfenntartóan, önfejlesztően működik.

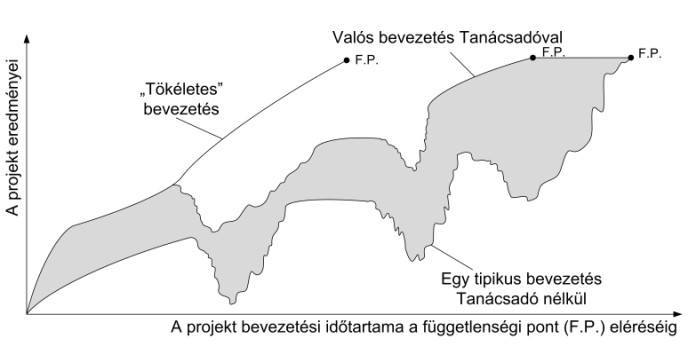

A TPM bevezetés támogatásáról

Az ICG Stádium Kft. a TPM kialakítási folyamatban részfeladatok megvalósításának támogatását, időszakos konzultációkat vagy „kulcsrakész” TPM rendszer bevezetést kínál. A „kulcsrakész” bevezetés az ún. coaching projekt - „nem halat, hanem hálót adunk”. Tanácsokkal látjuk el a partnert, TPM képzéseket tartunk, ellenőrizzük az előrehaladást, esetenként segítünk a projekthez kapcsolódó tényleges munkavégzésben is, bár azt jellemzően a „saját”, iparvállalati dolgozók végzik.

Szerepünk a TPM bevezetés felgyorsítása, a felhalmozódott tapasztalataink segítségével az esetleges tévedések, tévesztések számának és mértékének csökkentése.

A rendszer bevezetéséhez felhasznált "saját" munkanapok száma a tanácsadói napok sokszorosa. Ezen idő alatt nem néhány kiválasztott személy foglalkozik a TPM bevezetéssel, hanem egy minél szélesebb dolgozói réteg (gyakorlatilag a felsővezetői szinttől a sor mellett dolgozókig). Az első néhány hónapot leszámítva a TPM bevezetés nem többletmunkát jelent a cégnek, hanem sokkal inkább munkastílus változást.

A rendszer bevezetésének első évében elért eredmények következtében megvalósuló megtakarítások általában meghaladják a projekt összköltségét.

Tisztelt Partnereinknek képzéseket és szakirodalmat kínálunk.

Kinek ajánljuk a TPM rendszert?

Mindazon termelő szervezeteknek, ahol cél a hatékonyság növelése, azaz ahol egységnyi terméket kevesebb erőforrás felhasználásával szeretnének előállítani, illetve ahol egységnyi erőforrás felhasználása mellett növelni kívánják a kimenő termék mennyiségét és minőségét.

A TPM széleskörű alkalmazási lehetőségeit bizonyítja, hogy az alkalmazók listáján kb. fele-fele arányban vannak jelen a feldolgozó- és a gépipari szektor vállalatai, továbbá az ipar valamennyi szegmensének képviselői szerepelnek.

Ha felkeltettük az érdeklődését a TPM iránt, akkor az alábbi elérhetőségeinken keressen minket:

ICG Stádium Kft.

- Péczely Csaba: +36-20/964-4648

- dr. Péczely György +36-20/330-5545

E-mail: Ez az e-mail-cím a szpemrobotok elleni védelem alatt áll. Megtekintéséhez engedélyeznie kell a JavaScript használatát.

Az ICG Stádium Kft. főbb tevékenységei:

- Termelékenység fejlesztési tanácsadás (TPM, Lean, CMMS, …), változásmenedzsment

- Műszaki diagnosztika (termográfia, rezgésvizsgálat, szivárgásdetektálás, tengelykapcsolat-beállítás, kiegyensúlyozás, mozgásanimációs vizsgálat, lézeres ékszíjtárcsabeállítás)

- Karbantartás fejlesztési tanácsadás

- Képzések

- Rendezvényeink