TPM3 Series no.48

Quality maintenance – Minőség központú karbantartás (3. lépés)

3. A selejtgyártás megelőzése a kiváltó okok feltárásával és megszüntetésével

Időnként mindenki hibázik, gép, ember egyaránt. Ez az állítás a termelésben is megállja a helyét, és az egyik lehetséges következménye a selejtes termékek gyártása.

Feltehetően mindenki szeretne okos lenni, de nem árt, ha ennek meghatározzuk a pontos folyamatát.„Más kárán tanul az okos, a sajátján az átlagos…” szól a mondás.

Első lépésben érdemes definiálni, hogy mi az a szint, ami felett feltétlen foglalkoznunk kell egy-egy minőségi problémával. Ez érinthet költséget, mennyiséget, késői szállítást, de a legrosszabb esetben akár vevői reklamációt is.

Bekövetkezés esetén kezdődhet a „nyomozás CSI” stílusban. Fontos, hogy a problémák mielőbb a felszínre kerüljenek. Nem szabad heteket, hónapokat várni az adatgyűjtéssel, mert eltűnnek a nyomok és a dolgozók sem emlékezhetnek a napok múltával minden apró részletre. A kiváltó okok elemzésének kulcsa a rendkívül alapos, lehetőleg azonnali adatgyűjtés. A termékminták, gépi adatok begyűjtése mellett érdemes fényképezni, sokat beszélgetni a dolgozókkal. A „nyomozás” elsődleges célja soha ne a büntetés, felelősségre vonás legyen! Ez minden esetben félelmet szül az emberekben, amely a valódi okok feltárását nehezíti, és könnyen tévútra vihet bennünket. A helyes kérdés a következőképp hangzik: Milyen feltétel hiányzott a hibátlan minőség gyártásához?

Az adatok birtokában következhet a kiváltó okok elemzése. Fontos, hogy ne a tünetekre koncentráljunk. Rendszeres fejfájás esetén sem a fájdalomcsillapító a megfelelő megoldás, hiszen a gyógyszerrel nem a probléma valódi okát szűntetjük meg.

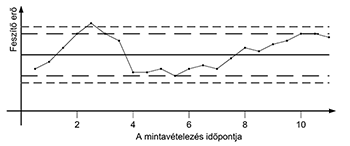

Az elemző munkát segíthetjük a Kaizen 7 eszközének alkalmazásával:

- Hisztogram

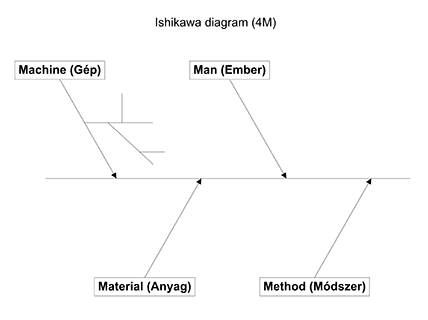

- Ok-hatás-diagram

- Adatgyűjtő lapok

- Pareto-diagram

- Egyéb diagram típusok az összefüggések megértéséhez

- Szabályozó kártyák

- Szórásdiagramok

Talán a legjellemzőbb és leggyakrabban alkalmazott eszközök e célra azonban az ötször miért és a halszálkaelemzés.

A végső cél olyan intézkedések meghatározása, melyek eredményeképpen hasonló probléma a jövőben nem fordulhat elő. Tekintve, hogy a bekövetkezett problémák mintegy kétharmad része az emberi tényezőre vezethető vissza, e gondolat vezet minket a Quality pillér bevezetésének következő lépéséhez, a Poka Yoke (hiba biztos) megoldások kidolgozásához.

Így segíthetünk, hogy minden kollégánk kellően okos legyen! Amennyiben szeretne többet a TPM3-ról, vagy azok eszközeinek alkalmazásáról, kérem, keresse Péczely Csaba vezető TPM és Lean tanácsadót a +36-20/964-4648 telefonszámon vagy a Ez az e-mail-cím a szpemrobotok elleni védelem alatt áll. Megtekintéséhez engedélyeznie kell a JavaScript használatát. email címen.

Amennyiben szeretne többet a TPM3-ról, vagy azok eszközeinek alkalmazásáról, kérem, keresse Péczely Csaba vezető TPM és Lean tanácsadót a +36-20/964-4648 telefonszámon vagy a Ez az e-mail-cím a szpemrobotok elleni védelem alatt áll. Megtekintéséhez engedélyeznie kell a JavaScript használatát. email címen.Ha tetszett a cikkünk, tekintse meg tematikus weblapjainkat is:

www.lean3.hu

www.tpm3.hu

www.karbantartasfejlesztes.hu

www.stadiumtraineesystem.hu

Az ICG Stádium Kft. főbb tevékenységei:

- Termelékenység fejlesztési tanácsadás (TPM, Lean, CMMS, …), változásmenedzsment

- Műszaki diagnosztika (termográfia, rezgésvizsgálat, szivárgásdetektálás, tengelykapcsolat-beállítás, kiegyensúlyozás, mozgásanimációs vizsgálat, lézeres ékszíjtárcsabeállítás)

- Karbantartás fejlesztési tanácsadás

- Képzések

- Rendezvényeink