A siker titkai

Hogyan csökkentette tizedére egy élvonalbeli gépipari vállalat három év alatt a géphiba miatti kieső időt?

Az elmúlt években több TPM-mel kapcsolatos tanulmány jelent meg a hazai konferenciákon és a szaksajtóban [1, 2, 3, 4]. A kezdeti „van valami ilyesmi érdekesség is” jellegű cikkeket a részletesebb leírások és elemzések követték, de elsősorban elméleti alapon, illetve a külföldi szakirodalomra történő hivatkozások alapján.

A jelen beszámoló egy konkrét „befejezett” hazai TPM-bevezetés tanulságairól számol be – miközben egy-egy elemet más, éppen futó TPM projektekből is felhasznál. A téma viszonylagos újszerűsége miatt azonban néhány elméleti elem ismertetésétől nem tekinthetünk el.

A kérdés tehát az, hogy miként növelte jelentős mértékben termelékenységét beruházás nélkül egy hazai cég. Mivel olyan konkrét eredményeket mutatunk be, amelynek tevőleges résztvevői voltunk, illetve a TPM számos (kvázi)szubjektív elemet tartalmaz, ezért a bevezetés leírása esetenként személyesebb hangvételű.

Megjegyzés: a példákban nem azonosítunk egyetlen vállalatot sem.

Helyzetkép itthon és külföldön

Magyarország:

A tanulmány készítésekor e sorok szerzője 18 olyan hazai vállalatnál szerezte ismereteit ehhez az előadáshoz, amelyek a közelmúltban vagy korábban elindultak a TPM bevezetésének útján. Akad közöttük olyan, ahol már megszűnt alkalmazása, másutt átalakult egy más megközelítésű rendszerré, de található köztük olyan is, ahol a „péntek-hétfő elv” szerint ment a bevezetés, azaz ennyi idő telt el a tulajdonos igénye és a készre jelentés között. A túlnyomó többségnél (14) azonban a bevezetés úgy zajlik/zajlott, ahogyan az a „TPM nagykönyvében meg van írva”.

Egy kivételével valamennyi (általunk ismert) hazai TPM-es cégnél a multinacionális tulajdonos hozta meg a döntést: a rendszert be kell vezetni. Az egy kivétel egy olyan hazai gépgyár, ahol a vezetés affinitása a korszerű termelékenységi módszerek iránt nagy, fő céljuk nem a túlélés vagy az agónia elhúzása, hanem a növekedés.

Példánkban egy másik gépipari cég TPM bevezetésével kapcsolatos tanulságokról számolunk be. A vállalatcsoport központi döntése volt a rendszer kiépítése, a hazai gyár az úttörők közé tartozott, mire többi társvállalat felocsúdott Csipkerózsika-álmából, addigra a magyarországi üzem már konkrét és igen kedvező eredményeket mutatott fel.

Külföld:

Számszerű adatokat ugyan igen nehéz találni, de a világ legkülönbözőbb tájairól érkeznek a „TPM sikersztorik”. Az iparág skálája – ahol a bevezetés komoly eredményt ér el – igen széles.

Vegyük először sorra az országokat és régiókat! A teljes észak-amerikai kontinens, az EU valamennyi állama, Japán, az ázsiai „kistigrisek”, Ausztrália és Új-Zéland erős „TPM- fertőzöttsége” nem meglepő. A sort azonban folytathatjuk olyan fejlődő országokkal, mint Mexikó, Brazília, Chile, India, Malaysia, Törökország, Indonézia, Egyiptom vagy épp a volt KGST nem kerülő tagjai. A termelékenység és ezen keresztül a nagyobb profit, biztonságosabb üzemelés vágya mindenütt megjelenik.

Az iparágakat tekintve teljes a változatosság. Nem tudunk olyan iparágat mondani, ahol ne lennének alkalmazási példák. Sokan említik a pl. vegy- és olajipart, mint olyan területet, ahol a TPM nem alkalmazható – a válasz erre néhány nagy név és sikereik dióhéjban:

- Rohm and Haas (egy vegyipari cég a Fortune 500 listáról, a jövedelmezőségét 5 év alatt megduplázta),

- Great Lakes Chemicals (Bróm alapú vegyi anyagok forgalmazója, 5 ezer dolgozóval – 36 %-os költségcsökkenés),

- Mobil finomító, Beaumont (95,3-ról 99,8 %-os rendelkezésre állás, a megbízhatatlanságból adódó kiesések 30%-os csökkentése),

- Du Pont (egy fontos alapelv kimondása: a legmegbízhatóbb karbantartás a legolcsóbb is egyben, kezdeti tisztításkor 3-400 hiba felfedezése, a váratlan hibák száma 90…98 %-kal csökkent, 7,4 %-os kapacitásnövekedés),

- British Petrol, Lima (MTBF – meghibásodások közti átlagos időtartam megduplázódott, 10 millió USD/év megtakarítás)

- Anacortes olajfinomító, USA (jellemzően 40 évnél idősebb géppark, az egy szivattyúra eső átlagos javítási költség 700 USD-ról 400-ra csökkent, az MTBF 4-ről 7 év fölé nőtt)

Számszerűen is jól értelmezhető és elemezhető az a kimutatás, amit a JIPM tett közzé [1], és amit az 1. ábra mutat be.

1. táblázat A TPM minden iparágba eljut

Előkészületek - előfeltételek

A vállalati rendszer szempontjából négy előfeltétellel kell számolnunk:

- Kommunikációs kultúra

- Minőség iránti elkötelezett szemlélet (nem feltétlenül azonos a tanúsítvány meglétével!)

- A rendezett, tiszta, kulturált környezet és folyamatok iránti igény

- A felsővezetés elkötelezettsége

Példavállalatunknál az előkészület első lépését az jelentette, hogy eldöntsék: külső szaktanácsadóval vagy esetleg önerőből építsék-e fel a rendszert. Az előbbi verzió mellett döntöttek, hiszen a becsült elérhető haszon így jelentkezik a hamarabb, illetve nagyobb mértékben, ráadásul így a legkisebb a projekt kockázata.

A versenykiíráson egy osztrák és két hazai pályázó ajánlatát hasonlították össze. A bírálók szerint a nyugati versenytárs nem egészen értette meg a feladatot, illetve árai is rendkívül magasak voltak. A két hazai pályázó közül a TPM-ben szerzett valós tapasztalat, illetve a két céggel kapcsolatos megbízhatóság–minőség terén szerzett tapasztalat döntött.

A bevezetés első lépései

Korábbi TPM- és egyéb (pl. CMMS-) projektek terén szerzett tapasztalataink alapján komolyan vettük a sokszor elhangzó, de gyakran csak szlogennek tekintett mondatot: „a siker 70 %-ban az embereken múlik”.

Az első lépés tehát egyfajta „agymosás” volt. Egy háromnapos, bentlakásos, ún. orientációs tréningen megkezdtük a karbantartással és a termeléssel, valamint e két fél viszonyával kapcsolatos, a hazai vállalatok túlnyomó részénél uralkodó dogmák lebontását és helyettük egy új személet kialakítását. A képzésen a két említett terület vezetői, művezetői, gépbeállítói és elismertebb kétkezi dolgozói vettek részt. Hozzáállásuk a „minek nekem ez?” szintről a „de jó lenne, ha meg lehetne valósítani”-ra változott, és az alapvető bizalmatlanságot az enyhe bizakodás váltotta fel.

A képzés előtt a TPM-bevezetés legfőbb kockázatának szokásosan a várható dolgozói elutasítást tartják. A képzést követően a résztvevők már a potenciális veszélyforrásnak a vezetés támogatásának a hiányát tartották (és vélik másutt is).

Második lépés a Megbízónál folyó termelési és karbantartási tevékenység felmérése volt. Miért nem ezzel kezdték? – kérdezheti az Olvasó – hiszen mindig az első lépés megtudni azt, hogy hol vagyunk/tartunk és csak aztán kezdhetünk az érdemi munkába. A válasz egyszerű: az orientációs képzés teremti meg azt a közös nyelvet, amin már lehet TPM szemléletben beszélni. Addig „nincs miről”.

A felmérés adja meg a TPM bevezetési tervhez szükséges információkat. Nincs ugyanis két egyforma cég, és ennek megfelelően nincs két egyforma TPM és nincs két egyforma TPM- bevezetés sem. A kialakításra kerülő rendszernek kell alkalmazkodnia a befogadó vállalathoz, és nem fordítva (mint azt sok más esetben – főleg informatikai rendszereknél – látjuk).

Végül egy kétnapos TPM rendszerkialakítási képzés következett, ahol már a testreszabott TPM-kialakítási tervet („TPM-épületet”) ismertettük, de a nagyobb hangsúlyt nem a távolabbi, hanem a soron következő lépések kapták. (Akkor akarj átkelni a hídon, ha már odaértél – szól a kínai közmondás.) E két nap célja a közvetlen felkészítés, a félelmek legalább részbeni eloszlatása és a motiváltság erősítése.

A bevezetés

Ennyi előkészület után már szinte kézzelfogható a várakozás: eddig csak beszéltünk, de tegyünk is végre valamit. A megvalósítás első gyakorlati lépése az ún. kezdeti tisztítás. A név – TPM kifejezés, ezért alkalmazzuk – kissé megtévesztő. Valójában a műveletre kiválasztott egység nem csupán szennyeződésmentes lesz, de összeírásra kerülnek az ún. berendezéselemek[2] (berendezéselem = több, mint gépelem, kevesebb, mint géprész), azok kritikussága, megbízhatósága, állapota, elkészül egy helyreállítási ütemezés, sőt a javítások és kenési műveletek egy részét is elvégzik.

A bevezetés további lépéseit nem részletezzük, lévén számuk igen nagy, és változatosságuk is jelentős (kb. 350 részfeladat). A későbbiekben inkább néhány jellemző pontot emelünk ki.

Az egyes éveket audit zárja le, majd a bevezetés végén egy „elbocsátó szép üzenet” készül, ami a projektzárás utáni időszakra adja meg a főbb irányvonalakat és esetleg a teendőket is.

Kritikus vagy kritikusnak tűnő pontok

Közömbösség – ellenállás: Legtöbben a dolgozók hozzáállásától félnek. A TPM megváltozott munkastílust és hozzáállást igényel a részükről. Ők a rendszer kulcsszereplői. Hogyan lehet a passzív ellenálláshoz közeli magatartást támogatóvá alakítani?

2. ábra A TPM megvalósítja a „fejreállított piramis” elvet. A fő mozgatóerőt a kétkezi munkások adják és jelentik.

Anélkül, hogy részletesebben foglalkoznánk a motivációs technikákkal, felsorolunk néhány olyan pontot, ahol a TPM folyamatok egyes elemei erőteljes motivátorként működnek:

- Képzések

- Csapatmunka

- Dolgozói ötletek meghallgatása („végre figyelnek rám”) és megvalósítása (személyes sikerélmény)

- A felülről jött, gyakran papírszagú és értelmetlen, de be nem tartás esetén szankcionált utasítások számának drasztikus csökkenése (és helyette az „én ötletem, magamnak alakítottam ki – komolyan veszem tehát”)

- A TPM folyamat eredményeként létrejövő jobb minőségű munkakörnyezet

- A TPM folyamat eredményeként létrejövő nagyobb termelékenység, ami előbb-utóbb a bérekben is megjelenik

- A TPM folyamat eredményeként létrejövő tervezhetőbb, átláthatóbb, kevésbé feszültségmentes munka („megszűnik a napi bolondokháza”)

Hasonlítsuk össze a 2. táblázat segítségével a Herzberg-elméletből ismert motivátor erősítési elemek némelyikét a TPM megvalósulási elemeivel, figyeljük meg a „számító, józan észnek” ellentmondó motivációs folyamatot – több munka és felelősség = nagyobb motiváltság!

|

Elv |

Motivátor |

TPM megjelenés – példák |

|

Csökkenő ellenőrzés az elszámoltathatóság fenntartásával |

Felelősség és az egyéni eredményesség érzete |

Kézi vezérlés helyett az autonómia irányában elmozduló teamek |

|

A saját munkáért való elszámoltathatóság növelése |

Felelősség és elismerés |

Minden feladatnak legyen kijelölt gazdája – egyéni kezdeményezések támogatása, jutalmazása (a TPM jellemzően a „jutalmazással” él (pozitív motiválás) a „büntetés” (negatív) helyett |

|

Bízzunk természetes és teljes szervezeti egységeket egy-egy személyre |

Felelősség, eredmény és elismerés |

Teamvezetők, akik a csoport eredményessége esetén „megdicsőülnek” |

|

Bízzunk speciális vagy specializált feladatokat az egyénre, amelyek révén szakértővé válhat |

Felelősség, fejlődés, előremenetel és elismertség |

Egy-egy téma szakértői az egypontos leckéken és a váltótréningeken keresztül nyerik el az elismertséget |

|

Hatáskör növelése a tevékenységi körben, munkaköri szabadság |

Felelősség, eredmény és elismerés |

Ez a TPM egyik fő ereje – biorobotból gondolkodó, alkotó embert |

|

Az időszaki jelentéseket a dolgozó kapja kézhez, nem (csak) a főnöke |

Belső elismerés |

Termelékenységgel, kulcsfontosságú teljesítménymutatókkal kapcsolatos információk közzététele pl. TPM-táblán |

|

Új, nehezebb feladatok felvétele a munkakörbe |

Fejlődés és tanulás |

A karbantartók szélesebb termelői ismeretei, szakismeretei, a termelők bevonása a karbantartási feladatokba. |

2. táblázat Motivátorok és erősítésük

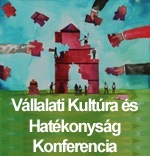

A projekt leülése: Gyakori probléma a projekteknél, fejlesztéseknél, hogy a munka jelentős hányadát elvégezve és az első sikereken örvendezve mindenki megnyugszik, és az eredmények továbbfejlesztése és stabilizálása helyett az elért sikerek hamar elillannak.

3. ábra Tipikus projekt. Mindenki örül, hogy elértük a magas szintet. De vajon meddig maradunk ott?

Ezen a problémán a projekt következetes megtervezése, következetes és szigorú végrehajtása és rendszeres, ütemezett ellenőrzése segít – az utómunkák és a stabilizálás legalább annyira fontosak, mint maga a fejlesztési fázis.

A kezdeti sikerek hiánya: A legtöbb TPM-projektnél létezik egy pont, ahol a befektetett munka már viszonylag jelentős, az eredmények még váratnak magukra. Mindez elbizonytalanodást és hitvesztést eredményezhet.

A megoldás nem a projekt előkészítésének elbagatellizálása – ami sajnos elég jellemző a térségünkben –, hanem egyrészt az előkészítési szakasz során végzett intenzív munkavégzés, ami gyorsabb, intenzívebb bevezetést eredményez, másrészt a szigorú és a felsővezetés által szilárdan támogatott projektvezetés.

Idő: Sokan nem értik meg, hogy a TPM egyik legfontosabb eleme a szokások, szemlélet, a stílus, a munkakultúra megváltozása. Ez nem megy intézkedések, „parancsok” sorozatával. A TPM egy olyan időigényes folyamat, amit sürgetni nem lehet, nem értelmes (nem működik a „ha megfizetem, akkor tud úszni/focizni?” vagy, ha „többet fizetek, lerövidíthető a projekt?” szemlélet).

Ferrari visszapillantók és biztonsági öv nélkül, Trabant-motorral: Talán nem csak magyar betegség, hogy egy-egy folyamat bevezetésekor annak árát sokallva úgy próbálunk takarékoskodni, hogy az egyes elemeket meggondolatlanul megnyirbáljuk. Gyakran ezt tesszük, éppúgy, mintha az alcímben szereplő gépkocsit szeretnénk kialakítani.

4. ábra Ferrarit Trabant-motorral? Jó megoldás?

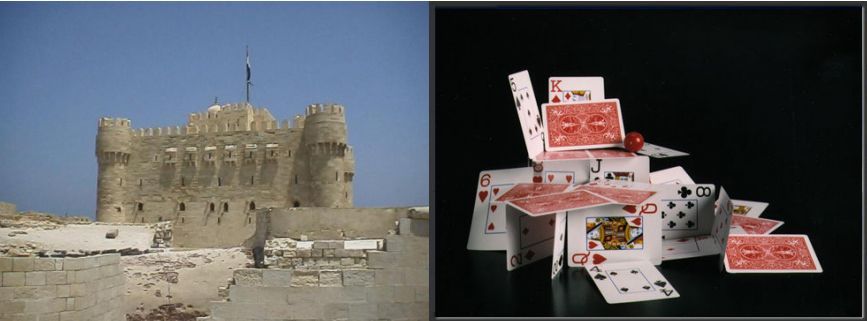

A TPM folyamat fontos eleme az egyes részek egymásra épülése és szinergiája. Az összetevők közösen erős várat alkotnak, de a (tudatlanság miatt) lényegtelennek tűnő részeket elhagyva csak egy bizonytalan lábakon álló kártyavárat építünk fel.

5. Csak rajtunk múlik, melyiket építjük fel. Az előbbi költségesebb, az utóbbiért nagyobb árat fizetünk.

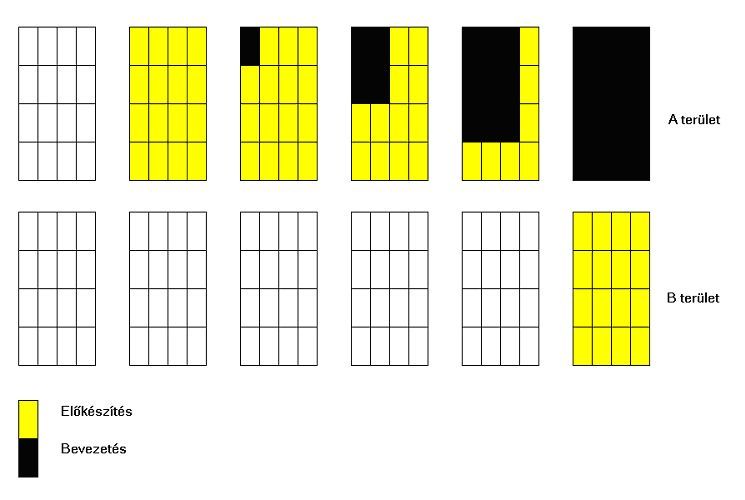

A bevezetés körei

A bevezetés első lépése, mint azt korábban ismertettük, az előkészítés, azaz egy széleskörű képzés, felmérés és tervezés. Ezt követően három ciklus ismétlődik: állapotfelmérés – állapot-helyreállítás – valamint állapotstabilizálás és fejlesztés. Az ismétlődő ciklusok mindegyike egyszerre csak kisebb területet fed le és segítségükkel halad a TPM területről területre.

6. ábra A TPM az előkészített területen futótűzként terjed

A siker titkai: Hogyan csökkentette tizedére egy élvonalbeli gépipari vállalat három év alatt a géphiba miatti kieső időt?

A példánkban szereplő, német tulajdonban lévő, gépipari területen működő vállalat már a TPM-projekt megkezdése előtt is a magyar ipar egyik büszkeségének számított. Díjak, elismerések sokaságát nyerték el, kiváló magyar vezetőjük különböző menedzserszervezetek elismert tagja. Az anyacég és a társvállalatok gyakran látogatják őket, és vizsgálgatják a „magyar titkot”.

A példa tehát egy erős, jó cégről szól. Egy olyan vállalatról, ahol nem a nagyvállalati (ostoba) arrogancia mindent lesöprő jelmondata volt a jellemző, miszerint „mi olyan jók vagyunk, hogy hozzánk csak tanulni lehet jönni, de innen már nincs hova fejlődni.” Példavállalatunk azt mondta, „Jók vagyunk, de szeretnénk még jobbak lenni. Nem lehetünk soha olyan jók, hogy ne fejlődhessünk tovább. A tökéletes egy soha el nem érhető (filozófiai) kategória, tehát javulni mindig lehet.” Eleve a TPM célja nem egy rossz vállalat rendbetétele, hanem segíteni a jó vállalatot, hogy még jobb legyen.

A TPM folyamat első lépései (orientációs tréning, felmérés, TPM főterv, rendszerkialakítási képzés) egy kialakult technológia szerint, rendben zajlottak le. Az első berendezések kezdeti tisztítása jelentős sikerrel zárult: a gépeken számos rejtett hibát fedeztünk fel. Már ebben a fázisban éreztette magát a „küszöböld ki a kis zizzenéseket, ezzel megelőzöd a robbanásokat” elv. A folyamat végére ráadásul olyan tiszták lettek e berendezések, mint a megelőző sok év során soha.

7. ábra Küszöböld ki a zizzenéseket, elkerülöd a robbanásokat

A második gyakorlati fázisban legalább többé-kevésbé fenn kellett tartani a napi termelés során a berendezéseken elért tisztaságot. A kapcsolódó félelmek – miszerint „a dolgozók majd úgysem… stb.” – alaptalannak bizonyultak. Érezhetően működött a „mi munkánk, eredményünk, ezért komolyan vesszük”. Természetesen a terület művezetőinek is oda kellett figyelnünk, de különösebb erőfeszítést vagy netán a hatalom eszközeinek a felhasználását nem igényelte a rend és tisztaság fenntartása.

Az elért állapotok megőrzésével párhuzamosan a karbantartási team a kezdeti tisztítás során tapasztalt hibákat és hibacsírákat folyamatosan számolta fel, illetve a kisebb tervezett módosításokat/ésszerűsítéseket végrehajtotta. Az oktatási team a gépek mellett – inkább beszélgetés, mint formális oktatás keretében – terjesztette és erősítette a TPM alapgondolatait.

Ebben a fázisban egy szokatlan jelenség döbbentette meg a TPM folyamat belső támogatóit és minket, a tanácsadókat is. Míg egy hagyományos szemléletű cégnél a valaki által „fent kitalált” módosításokat utasítás és szigorú ellenőrzés mellett lehet csak többnyire kivitelezni, addig a TPM alá még be sem vont gépeknél meglepő változások történtek: a gépek „elkezdtek tisztulni” és az említett apró módosításokat, ésszerűsítéseket a dolgozók „partizán módon”, azaz utasítás nélkül, saját kezdeményezésre megvalósították, mert volt értelmük. Ez az első olyan pont, ahol igazán megérezhetjük a TPM erejét. Az általában passzív (és sokszor kevésbé passzív) ellenállást gyakorló dolgozók külső ráhatás nélkül csatlakoztak a folyamathoz, sőt annak az élére álltak!

8. ábra Partizánok. A TPM-ben az ésszerűtlenség ellen harcolnak.

Következő fontos lépés a hibajelentési rendszer kialakítása volt. A gépkezelők részéről elvártuk, hogy az észrevett „zizzenéseket” is jelentsék a karbantartásnak, a karbantartástól pedig a gyors reagálást kértük.

Technikailag a hibabejelentés kulcseleme az egyszerűség. Ahogy mondani szoktuk, „ha a dolgozónak a Háború és békét is le kell írnia az észlelt hiba rendszerbe viteléhez, akkor soha semmi nem tűnik majd fel neki” (és igaza is van!). Hasonlóan senki nem jelzi majd azok a hibákat, amelyeknek a jelzéséhez a dolgozónak el kell hagynia a gépét, keresgélnie kell egy karbantartót, aki aztán az észlelt rendellenességet vagy elhárítja, vagy nem. A karbantartás és a termelés kapcsolata a hibajelzési rendszer működésének pillanatától rohamosan javult (bár az első lépés ezen a vonalon a közösen végzett kezdeti tisztítás volt).

A második fázis spontán módon végzett megfigyeléseit és géptakarítását az ún. tisztítási – vizsgálati (TV) lapok kialakítása és alkalmazása követte. Ezeken a lapokon a dolgozók által meghatározott ellenőrzési és tisztítási munkák szerepelnek, határidőhöz kötve. Megfigyeléseiket is e lapok segítségével közlik. Ekkor tudatosult széleskörűen a „tisztítás = ellenőrzés” elv. Az idők során a szerzett tapasztalatok alapján természetesen módosítani, finomítani kellett e lapokat illetve a mögöttük rejlő tevékenységeket.

Fontos szerepet kap a TPM folyamatban a „súlyponti problémák eliminálása”, azaz a legfőbb veszteségek folyamatos és következetes visszaszorítása. E tevékenység gazdája az ún. OEE team, amely a berendezések termelékenységét, kihasználtságát és fő veszteségeit kíséri figyelemmel. Egyrészt mér, másrészt szabályoz a csoport. A mérés közel real time módon mutat rá az eseteleges veszteségnövekedésre, azaz lehetővé teszi az igen gyors reagálást. A szabályozás fő eleme az egyes veszteségek azonosítása és projektszerű visszaszorítása. E team egyik jellemző sikertörténete egyben rámutat arra is, hogy a termelést érő veszteségeket a vállalat bármely pontjának nem-megfelelősége okozhatja.

Az egyik kulcsfontosságú berendezéscsoportnál jellemző az ún. panelhiba. Egy–egy ilyen eredetű kiesés akár 30 nap gépállást is okozott. A mikroelektronikai panelek sokasága és ára jelentős, nincs jellemző meghibásodás, ezért a kényszerleállás hosszát nem gazdaságos a panelek raktározásával csökkenteni. Az OEE csoport felvette a kapcsolatot a panelek gyártójával, ahol a hosszú átfutás okát sejtették. Mint kiderült, a gyártó raktárról, megrendelés és sürgősség esetén néhány órán belül képes szállítani a kritikus alkatrészt. A további elemzések kiderítették azt is, hogy a nevezett 30 napból 26-ot a gépgyárunk belső és nem feltétlenül olajozottan működő ügyintézése visz el, a többi 4 nap a vámolás és a szállítás bonyodalmainak az eredménye. A belső anyagbeszerzési rend módosítását követően a panelhibák okozta állásidő a korábbi töredékére esett vissza.

A TPM projekt-teamek közül még nem említettük a berendezés-fejlesztéssel foglalkozót. Feladata jellemzően a meglevő berendezések kisebb hibáinak a felszámolása. TPM kifejezésként ezt féregirtásnak is nevezzük. Az alábbi lista mutatja a „12 férget”.

- Nehezen látható

- Nehezen kezelhető

- Nehezen javítható

- Nehezen tisztítható

- Nehezen hozzáférhető

- Nehezen kenhető

- Nem biztonságos

- Nem szokták elvégezni

- Visszatérő apró hibák

- Szennyezőforrás

- Használaton kívüli elem (hibaforrás)

- Minőségi hibát okozó

Ez a team nagy számban talált és oldott meg olyan berendezésproblémát, mint pl. a nem átlátszó gépburkolat alatti szintjelzők, idegen nyelvű feliratok, olyan konstrukciós kialakítás, ami a szennyeződést „gyűjti”, a tisztítást akadályozza.

Hogy miként csökkentette tizedére a cég három év alatt a géphiba miatti kieső időt? – kérdezi az Olvasó. „Hiszen ezekre már mi is gondoltunk, ilyesmiket, ha nem is pont így, mi is csináltunk stb, de az eredményeink mégsem ilyenek.” A válasz az alábbi szavak mögött rejlő tartalomban van:

- Motiváltság

- Következetesség

- Hit

- Szinergia

- Rendszer

- Bizalom

- Elvszerűség

- Részletekre odafigyelés

Mindegyik fontos önmagában, de a nagyságot, az erőt a kompozíció adja.

9. Miért szép ez a kép? Mitől működik a TPM?

Összefoglalás

Nagyon nehéz lenne a TPM-et ilyen terjedelmi korlátok között részletesen leírni. Az összeállítás célja nem is ez volt, hanem ízelítőt adni abból a folyamatból, amely világszerte sikert arat és Magyarországon még alig ismert.

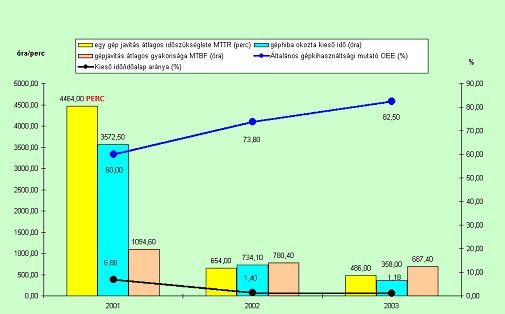

A további szavak helyett tehát szerepeljen a példában szereplő cégnél elért eredményekből egy:

10. ábra 90 %-os kiesőidő-csökkenés, 37,5 %-os termelékenység-növekedés két év alatt. (Figyeljük meg, hogy mégis gyakrabban „nyúlunk” a gépekhez – azaz a hibákat már zizzenés korukban számolják fel!)

Felhasznált szakirodalom

[1] Péczely Gy: TPM – Karbantartási rendszer? Veszprémi Egyetem Konferencia kiadványa 2001 p. 82. – 90.

[2] Péczely Gy: A TPM bevezetéséről Karbantartás és Diagnosztika 1999.3.sz.

[3] Péczely Gy: A karbantartási stratégia kialakítása és TPM IX. Diagon konferencia 1999. p. 8. – 20.

[4] Péczely Gy: TPM. Karbantartási kézikönyv fejezete 2003 november Raabe kiadó

[1] Ez az összeállítás egy sorozat első írása. Valamennyi rész egy-egy hazai vállalat karbantartáshoz, termeléshez kapcsolódó sikerét dolgozza fel.

[2] A berendezéselem teljesen azonos azzal az egységgel, amit a számítógépes karbantartás vezetési rendszereknél alapegységnek tekintünk.

Az ICG Stádium Kft. főbb tevékenységei:

- Termelékenység fejlesztési tanácsadás (TPM, Lean, CMMS, …), változásmenedzsment

- Műszaki diagnosztika (termográfia, rezgésvizsgálat, szivárgásdetektálás, tengelykapcsolat-beállítás, kiegyensúlyozás, mozgásanimációs vizsgálat, lézeres ékszíjtárcsabeállítás)

- Karbantartás fejlesztési tanácsadás

- Képzések

- Rendezvényeink