R rendszerek – fontos fejezet a karbantartás történetében

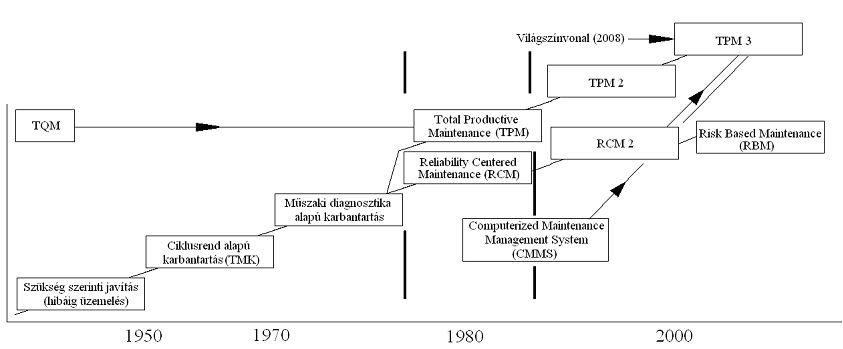

A korai karbantartási rendszerekről (hibáig üzemelés, merev ciklusalapú- és műszaki diagnosztika alapú karbantartás) már a XX. sz. hetvenes éveire nyilvánvalóvá vált, hogy azok – bár más-más okok miatt – nem képesek megfelelni a termelés növekvő mennyiségi és minőségi elvárásainak [1].

Az igényekre a Csendes Óceán két partján – Japánban és az USA-ban – eltérő válaszok születtek. A felkelő nap országában a minőségirányítással foglalkozók kimondták, hogy a „minőségi rendszerek- és termelékenység továbbfejlesztésének útjában egy jelentős akadály áll: a megbízhatatlan eszközpark”. E megállapítás következménye az a karbantartási-termelési rendszer, amit TPM-nek (Total Productive Maintenance) neveztek el, és amely eszközeiben több ponton magán viseli a minőségközpontú gondolkodást. Az iparilag és gazdaságilag virágzó USA-ban egy szűk szegmens – a repülőgépipar – volt a kiindulópontja [2] egy műszaki szempontból remek, talán a mai napig a legteljesebb karbantartási rendszer a Megbízhatóság Központú Karbantartás (RCM = Reliability Centered Maintenance) születésének. Az RCM kezdeti sikereit gyors terjedés – haditengerészet, katonai repülés, űrhajózás, atomipar, vegy- és olajipar – és gyors továbbfejlődés – RCM II. (második generációs RCM), RBM (Risk Based Maintenance – Kockázat Központú Karbantartás) követte. Összefoglaló nevük R karbantartási rendszerek. Összeállításunk ezekkel foglalkozik.

1. ábra A karbantartási rendszerek fejlődése 2008

A „mag”

A klasszikus RCM elemzés hét lépésből áll:

- Válassz ki egy gépet (pl. szivattyú)!

- Nevezd meg az elvárt funkcióit (pl. folyadék továbbítása, biztonsági, környezeti, egyéb kérdéskör)! Az egyes funkciókhoz rendelj paramétereket (pl. mit jelent az, hogy nem szennyezi a környezetét kenőanyaggal vagy rezgéssel)!

- Határozd meg az összes olyan hibát, ami elméletileg bekövetkezhet! Az RCM „a mindenre” céloz!

- Határozd meg minden egyes elméletileg előfordulható hibánál az összes lehetséges hibaokot!

- Minden egyes így előállt esetre határozd meg a lehetséges következményeket! Ezek lehetnek gazdasági, környezeti- és humán biztonságiak. A következményeket rangsorold!

- Dönts a megelőzésről! (Kívánsz-e tenni valamit a hibahatás ellen?)

- Készítsd el a megvalósítási tervet! (A műszaki diagnosztika rendszerint jelentős szerepet kap, a feladatok kb. egyharmadához lesz köthető.)

Az RCM II, RBM, RBIM ennek az alapgondolatsornak a finomításából, kisebb-nagyobb mértékű módosításából jött létre.

Játék a betűkkel vagy valós különbségek?

Egy nagyhatású és sikeres rendszer megjelenését követően nem csak az egyes iparvállalatok, de a tanácsadó cégek is „ráharapnak” az új „aranytojást tojó tyúkra”. Az alkalmazók számának a növekedése a továbbfejlesztést is magával hozza, és az alaprendszer eljut arra a pontra, amikor új névvel is lehet illetni. Ez a módosítás egybeesik a tanácsadók azon igényével, hogy a területen dolgozó nagyszámú vetélytárstól megkülönböztessék magukat. A (leendő) felhasználók számára a tisztánlátás kedvéért fontos tudni, hogy az új elnevezések mögött valóban újdonság rejlik-e, vagy csak a betűkkel történő marketingjátszadozásnak a szemtanúi.

AZ RCM II Moubray szerint annyiból több, mint az RCM, hogy:

- A környezetvédelem fontosabbá válik. Korábban a környezetvédelmi kockázatokat a biztonsági kockázatokkal egy szinten kezelték. Ez a gyakorlatban azt jelentette, hogy minden környezeti kárt, ami nem jelentett közvetlen veszélyt a biztonságra, elhanyagoltak. Továbbá a környezet védelme annyira vitás terület lehet, hogy nem szabad szubjektíven értékelést végezni.

- Máshogy kezeli a kenés témakörét: a kenés hiányának tényét úgy kezeli, mint bármely más meghibásodást.

- Máshogy kezeli a többszörös meghibásodás esetét attól függően, hogy biztonsági kockázatot rejt-e, vagy sem.

- Ahelyett, hogy a hibakeresés kötelező lenne, ha nem létezik a biztonságos üzemelést biztosító karbantartási feladat, minden erővel a hiba megelőzésére törekszik.

Az RCM és RB(I)M vonal összehasonlításával kapcsolatban talán Alan Bissel neves ír szerző és szakértő fogalmaz a legpontosabban [3]: „Valóban, nagyon kevés a különbség az RCM és az RBM között. Az utóbbi főleg a forgógépek és a rutin-karbantartású elemek kezelésére nyújt egyszerűbb és könnyebben kezelhető megközelítést.”

A téma egyik elismert brit szakértője szerint: Az RCM-et és RBM-et gyakran összekeverik. A szerző véleménye szerint az RCM alaposabb, szélesebb körben teszi fel a maga kérdéssorát, ami a további akciók kiindulópontja. Az RCM alkalmazása az egyszerűbb (termelővállalati) esetekre nem javasolt. (Itt az RBM-et alkalmazzuk.) [4]

Erősségek…

Az R rendszerek a karbantartás elméletet alapvetően megváltoztatták, számos dogmát elsöpörtek és a karbantartást, mint szakmát végre a megérdemelt rangjára emelték. Néhány fontosabb elem:

- A karbantartói tevékenység az R rendszerekben már jól tervezhető. Immár nem a gyors lábú és ügyes kezű, hanem a mérnöki, tervezői és menedzseri szemlélettel bíró személy a jó karbantartó.

- Megváltozik, hatékonyabbá válik a karbantartási mix, aminek következtében csökken a váratlan hibák száma és súlyossága, illetve a karbantartási költség.

- Csökken a rendkívül káros túlkarbantartás.

- A nagyjavítások időköze drasztikusan kitolható.

…és gyengeségek

Az R rendszereket kiváló mérnökök alkották meg. Remek műszaki szakemberek, akik azonban „érezhetően” nem rendelkeztek azzal az eszközrendszerrel, ami a minőségirányítás és a menedzsment irányából fejlesztett TPM megközelítések természetes sajátja. Jelen van az RCM-ben az a műszaki idealizmus is, miszerint „amit megtervezünk, lerajzol/ír valaki, előírunk, az úgy is van”. Az RCM (szinte) egyáltalán nem számol az emberi tényezővel – sem pro sem kontra.

- Rendkívül idő- és munkaigényes (bár az RB(I)M ezen csökkent valamit.) és ezért nagyon drága. Egy átlagos termelővállalat nem nagyon „engedheti meg” magának.

- Statikus. Egy – akár papíron levő – gyárra egyszer megtervezi a karbantartási rendszert és azon csak alig – alig változtat az idők során. Hiányzik belőle a minőségirányítási rendszerekben megjelenő, rendszerbe épített folyamatos fejlődés (Kaizen). Nem reagál érzékenyen, illetve szinte egyáltalán nem reagál a változásokra: változó vállalati prioritások vagy változó technológia.

- Nem veszi figyelembe az emberi tényezőben rejlő óriási lehetőségeket és veszélyeket. Nem számol azzal, hogy az ember nem biorobot.

- Nem épít a TPM jellegű rendszereknél aranybányaként működő, széles körben alkalmazott érzékszervi diagnosztikára.

- Végül az integrációra való igen korlátozott képesség: A karbantartás, mint bármilyen szakma/résztudomány folyamatosan fejlődik. Új eszközök, módszerek, technikák, technológiák jelennek meg nap, mint nap. Egyesek közülük rendszerszintű segítséget jelentenének. Jellemző példa erre a CMMS vagy az RCM szempontjából akár részrendszernek tekinthető TPM. Alkalmazásuk az R rendszerekben legfeljebb az RCM „mellé tett” másik rendszerként valósul meg (ritkán), nem pedig „természetes, odaillő” részként.

Összegzés

Az R rendszerek fontos fejezetet jelentettek a karbantartás történetében. Eszköztáruk egy részét – leegyszerűsítve és a gyakorlati élet szempontjait figyelembe véve – átvették több iparágban, más karbantartási megközelítésekben is. Alkalmazása eredeti formában elsősorban a nagy, statikus termelő egységeknél – pl. vegyipar, nagy erőművek – javallott, de ott is a T rendszerek előnyös elemeivel ésszerűen vegyítve.

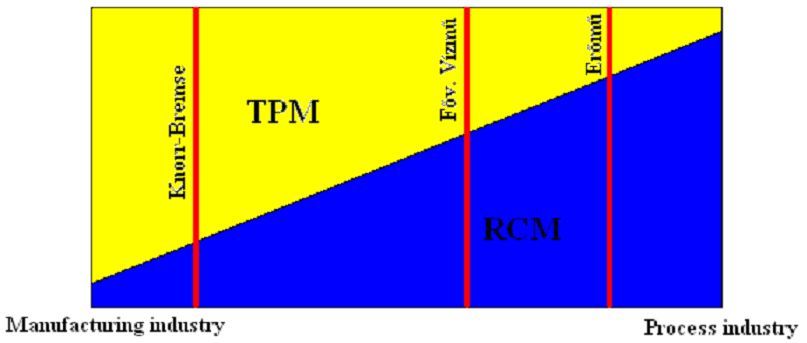

2. ábra Elvi ábra a TPM és az RCM eszközeinek alkalmazására. Minél inkább a statikus technológiai működés jellemzi a vállalatot, annál inkább helye van az RCM alkalmazásának.

1. A.A. Stádium Kft: A karbantartás korszerű irányzatai….

2. John Moubray: RCM II.

3. Alan Bissell: Discussion: Technical Risk in Power Generation OMMI (Vol.1, Issue 1) April 2002

4. http://www.avtechnology.co.uk tanácsadói web lap több írása

Az ICG Stádium Kft. főbb tevékenységei:

- Termelékenység fejlesztési tanácsadás (TPM, Lean, CMMS, …), változásmenedzsment

- Műszaki diagnosztika (termográfia, rezgésvizsgálat, szivárgásdetektálás, tengelykapcsolat-beállítás, kiegyensúlyozás, mozgásanimációs vizsgálat, lézeres ékszíjtárcsabeállítás)

- Karbantartás fejlesztési tanácsadás

- Képzések

- Rendezvényeink