TPM

1. Előszó

A XX. század utolsó két évtizedében számos, csodafegyvernek kikiáltott és betűszavakkal jellemzett technika, megközelítés között tűnt fel a TPM-nek nevezett rendszer. Alkalmazásával valóban megdöbbentő eredményeket értek el, emeljünk ki pusztán egyetlen tényezőt: a váratlan hibák száma a beszámolók szerint 80…99 %-kal csökken.

Mi a TPM? Hogyan működik? Mi a lényege? Milyen elemekből áll? Hogyan épül fel? Végül a legizgalmasabb kérdés: Mitől működik ennyire? Ezekre a kérdésekre igyekszik ez az összeállítás választ adni.

2. A TPM története - előzményei

Az USA-ból, a '30-as évek Bell Laboratóriumaiból Walter Shewart fizikustól származik a "nulla hibás" gyártás elvi célkitűzése és annak a biztosítása, hogy az egész termelési folyamatba beépítsük a minőséget. Nemcsak a tökéletes gyártási folyamat kialakítását kísérli meg, de célul tűzi ki a pillanatnyi termék folyamatos javítását, az új termék kifejlesztését és a költségcsökkentést is. Japánba a II. világháború után került át ez a megközelítés W. Edward Demingnek és Joseph Jurannak köszönhetően, akik tanácsadóként vettek részt a háború pusztította ország iparának újjáépítésében.

1. ábra W. Edwards Deming

Statisztikusként Deming kezdetben abban segített, hogy miként kell a gyártás során keletkező adatokat a minőség szabályozására használni. A kezdeti statisztikai eljárások és a japán munkamorál közös eredményeként létrejövő minőségszabályozó elméletek rövid idő alatt a japán ipar szerves részévé, mintegy életmódjává váltak. Az új gyártási - minőségi filozófia végül Total Quality Management (TQM) néven vált ismertté.

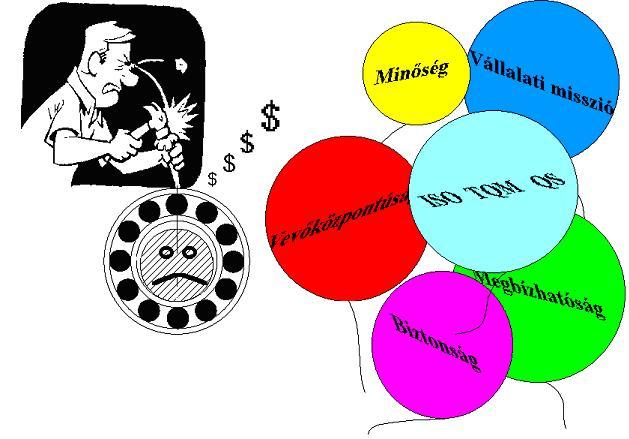

Amikor a TQM részeként felülvizsgálták az üzem karbantartási problémáit, arra a megállapításra jutottak, hogy a karbantartásra vonatkozó, addig elfogadott elméletek több ponton is tévesek. A tervszerű megelőző karbantartás során a termelés biztosítása a berendezések „túljavítását” eredményezte. („Ha egy kevés olaj jót tesz, még több jobb lesz.”) A karbantartási program kialakításába nem vonták be a gépek kezelőit, és a gyakran alacsony szintű karbantartói kultúra is problémát okozott.

A TQM elkötelezettjei hamar felismerték azt is, hogy a termelés minőségjavítása érdekében nem megfelelő a termelés szerint ütemezett karbantartás sem. Annak érdekében, hogy a problémát feloldják, és mégse szakadjanak el a TQM–től, módosították az eredeti TQM elméletet. A módosítások a karbantartást a TQM szerves részévé léptették elő. (Megjegyzés: az ezredforduló Magyarországán számos vállalat tűzte a TQM-et zászlójára, miközben közülük egyesek karbantartási kultúrája a „kőkorszakot idézi”.)

2. ábra Elmaradott karbantartási technikák – precíziós (és drága) gépelemek – színes léggömbök. Napjaink jellemző felállása, elfolyik a pénz.

A TPM kialakulásához az a felismerés vezetett, ami szerint a modern technológia hatékony alkalmazása csak és kizárólag az alkalmazottak aktív bevonásával valósítható meg. A dolgozók bevonása a folyamatba, továbbá az ember és a gépek kapcsolatának optimalizálása jelenti az eszközt a berendezések hatékonyságának maximalizálásához.

A Total Productive Maintenance (TPM) kifejezés eredetével kapcsolatos viták még ma is folynak. Az egyik tábor szerint először amerikai (USA) gyártóktól, az ’50-es évek elejéről származik. Mások ragaszkodnak ahhoz, hogy egy, a Toyota-nak beszállító Nippondenso nevű, japán, automata elektromos részeket gyártó cégnél az 1960-as évek végén használt karbantartási programból ered a név. Nakajima, a Japan Institute of Plant Maintenance (JIPM) alelnöke fektette le írásban a mai TPM alapjait, amit Japánban ’71-óta alkalmazott. Alapműve a TPM Nyumon 1984-ben jelent meg, majd ’88-ban került fordításra Introduction to TPM (Bevezetés a TPM-be) címmel. 1987-es Egyesült Államokbeli előadókörútja hozta meg az áttörést az amerikai kontinensen. Az USA-ban 1990-ben tartották az első nagy létszámú TPM-konferenciát. Napjainkban több tanácsadó társaság szervez rendszeresen TPM-rendezvényeket, illetve végez tanácsadást, és szakértőként segít a rendszer bevezetésében.

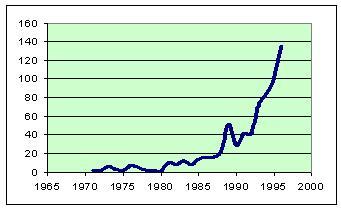

Japánban, majd később a többi iparilag erősen fejlett országban is futótűzként terjedt a TPM alkalmazása. Szülőhazájában a TPM a 3. ábrán látható mértékben terjedt:

3. ábra Azon cégek számának alakulása, amelyek sikerrel fejezték be a TPM bevezetését Japánban

(24 év alatt 693 japán cég vezette be a TPM-et, gép- és feldolgozóipari vállalatok kb. fele-fele arányban)

A '90-es évek eleje óta a nyugati vállalatok mind nagyobb száma alkalmazza – változó eredménnyel – a TPM filozófiát, amely Magyarországra a ’90-es évek elején jutott el, elsősorban zöldmezős autóipari beruházások révén. Az évezred végére néhány hazai vállalat már komolyan fontolóra vette a TPM bevezetését, és néhány helyen megtörténtek a kezdeti bevezető lépések.

Az ezredfordulóra már a TPM számos változatával találkozni. Elegendő a nevek sokaságára gondolni:

- Total Productive Management - vezetés,

- Total Productive Manufacturing - gyártás,

- TPM3 – ami, egyrészt harmadik generációs TPM-nek titulálja magát, másrészt mindhárom „M”-mel kezdődő szóra utal: Maintenance, Management, Manufacturing,

amelyek tartalmukban valóban egy kicsit más és más rendszert jelentenek, vagy arra, hogy az eredeti elképzelés szerinti nakajimai öt pillér (öt fő terület) kibővült egyes felfogások szerint 10-12 pillérre, megint mások azonban csak 2-4 pillérű TPM-et vezetnek be. Előfordul azonban az egy pilléres (!) TPM is.

Az egyes TPM bevezetések különbözőségét még az is tetézi, hogy az azonos elnevezésű és pillérszámú TPM változatok is nagyban különböznek, attól függően, hogy pl. egy sörgyár vagy egy gépgyár, netán egy folyamatos üzemű finomító vezeti be a rendszert. Jelentősek az eltérések az azonos profilú vállalatoknál bevezetett TPM rendszerek között is – tükrözve a vállalati kultúrák eltérőségét.

Tanulmányunk a klasszikus nakajimai megközelítést ismerteti. Az ott, illetve az abból kialakult módszertan viszonylag egyszerűen átvihető a többpillérű, illetve a más súlypontú TPM rendszerekre is.

3. Mi a TPM?

Ebben a kérdésben a szakirodalom nemhogy nem egységes, de még választ is alig-alig ad. Még a legautentikusabbnak tekinthető JIPM is kerüli munkáiban a választ erre az egyszerű kérdésre. Néhány válasz a szakirodalomból mindenestre szerepeljen itt:

- A Teljeskörű Hatékony Karbantartás (TPM) olyan karbantartási és termelési rendszer, amelynek célja a termelékenység folyamatos növelése, valamint a kényszerleállás és meghibásodás nélküli termelés. A célok eléréséhez a vállalat valamennyi dolgozóját aktív, kiscsoportos részvételre sarkallja. Szorosan kapcsolódik a Teljeskörű Minőség Menedzsmenthez (TQM) és támaszkodik az állapotvizsgálati technikákra. Egyik legfontosabb alapelve a folyamatos belső fejlődés támogatása.

- A TPM egy folyamatos üzemfejlesztési módszertan, ami a gyártási folyamat gyors és folyamatos fejlesztését segíti, elő az alkalmazottak bevonásával, jogkörrel történő felruházásával és az eredmények zártkörű mérésével.

- A TPM a termelés teljes vertikumát érintő, karbantartási, általános műszaki és vezetési elemeket alkalmazó rendszer, amelynek a célja a termelékenység folyamatos növelése a termelési veszteségek csökkentésén keresztül.

- Üljenek össze a vállalat legokosabb emberei. Tartsanak ötletbörzét arról, hogy miként lehetne a termelékenységet növelni. A megszülető kétszáz jó ötlet mellé „ollózzunk” további ötvenet a világ minden tájáról. Az így született ötlethalmazt strukturáltan, az egyes elemek szinergiáját kialakítva, dolgozói motiváltsággal felerősítve gyúrjuk rendszerré. Amit így kapunk, az nagyon hasonlít ahhoz, amit TPM-nek nevezünk.

Véleményünk szerint a TPM–et talán helyesebb lenne Termelékenység Központú Karbantartásnak nevezni, mivel az egész rendszer a termelékenység növekedését tekinti kulcskérdésnek.

A „karbantartás” szó sokakat megtéveszt, a TPM ugyanis messze túllép a szó hagyományos értelmezésén és legalább annyira termelékenység javítási rendszer, mint fenntartási, javítási.

4. Miben különbözik a TPM megközelítése a hagyományos karbantartási felfogástól

A “Teljeskörű Hatékony Karbantartás" kifejezéssel (és ennél fogva a TPM filozófiával és technikákkal) a hagyományos kategóriákban gondolkodó személy számára az a probléma, hogy a TPM-et karbantartási funkciónak, vagyis a karbantartó részleg ügyének tekinti, termelési és egyéb vonatkozások nélkül. Ez a szemlélet alapvetően téves, sőt épp’ az ellenkezője igaz. A TPM gondolkozása abszolút gyártásközpontú, a termelést és a karbantartást egyenlő partnerekként kezeli, de minden, amit tesz, az a nagyobb termelékenységet szolgálja.

A "karbantartás" szó a TPM-ben lényegesen szélesebb értelmű, mint a hagyományos megközelítés szerint működő rendszerekben. Egy TPM elvű cégnél a karbantartás a termelés és a minőségi rendszerek integritását és javítását szolgálja a berendezések, folyamatok és emberek vonatkozásában, ezen tényezők adnak értéket a termékeinknek és szolgáltatásainknak. Ez a meghatározás ugyan hosszabb, de szélesebb értelmű és pontosabban mutatja a célt.

A TPM-ben a gépek és berendezések mellett központi szerepet kap az ember (ki tart karban, miért, hogyan, hogyan segítjük, motiváljuk, stb).

A TPM a karbantartókat éppúgy értékteremtőnek tekinti, mint a termelőket. A TPM rendszerében nem mondhatjuk többé, hogy ”én termelek, te pedig javítasz" vagy ”én értéket teremtek, te pedig pénzbe kerülsz”. A TPM szerint “mi mind a ketten felelősek vagyunk ezért a folyamatért vagy berendezésért, és mi határozzuk meg egymás között a termelés, karbantartás és kiszolgálás legmegfelelőbb módját”. Ennek az alapvető szemléletbeli különbségnek igen fontosak a következményei és kiemelkedőek az eredményei.

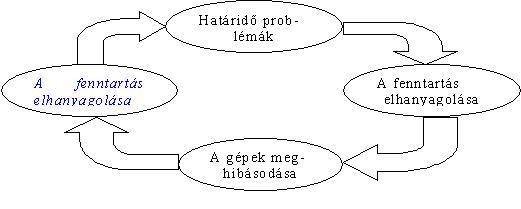

A TPM szemléletű karbantartás segít kitörni abból a negatív körfolyamatból, ami olyan sok hazai céget is jellemez (4. ábra): A karbantartást és tisztítást a termelés kedvéért és a határidők betartása érdekében elmulasztják, elhanyagolják. A hiányos karbantartás következménye a fokozódó meghibásodási hajlam és a mind több reklamáció. Az újabb hibák kijavítására még kevesebb idő jut, miközben a termelés kifeszítettsége és a nyomás a gyorsabb visszaindulásra még nagyobb lesz, stb.

4. ábra A negatív körfolyamat

Az 1. táblázat a hagyományos és a TPM szemléletű karbantartás felfogást hasonlítja össze.

|

TPM |

Hagyományos |

|

Gyártásközpontú |

Funkcionális és részletekre osztott |

|

Sokoldalú, rugalmas, sokirányúan képzett gyártósori teamek |

Éles határvonalak |

|

Előrejelző és megelőző problémaeliminálás |

Eseménykövető karbantartás |

|

Termeléskiesés elkerülés |

Közvetlen költségek |

|

Életbevágóan fontos |

Szükségtelen rossz |

|

Dolgozói tulajdonosi érzet |

A termelésvezetés diktál |

1. táblázat A „japán és nyugati” karbantartási megközelítés összehasonlítása

5. Három fontos rendszer és a TPM

Mint írtuk a TPM a TQM karbantartási következménye. A TQM által támasztott magas szintű, „lefelé” stabil, de egyben folyamatosan javuló minőség elképzelhetetlen a hagyományos karbantartási szemlélettel.

Eredetileg a TPM-mel közel egy időben fejlődött ki a JIT (Just In Time – éppen időben) rendszer. A gyártás előtti, közbeni és utáni anyag- és termékvárakoztatás lekötött, és profitot nem termelő erőforrásokat jelent. Ezek minimalizálása a JIT célja, amit nagy mértékben támogat a megbízható termelés és ezen keresztül a megbízható berendezés állapot, ami megfelelő karbantartás nélkül szintén elképzelhetetlen.

A TPM szerves elődjeként alakult ki az önálló részrendszerként is jól alkalmazható 5S. TPM gyakorlatilag nem létezik az 5S elemei nélkül.

Mielőtt a TPM felépítésével jellemzőivel részleteiben foglalkoznánk, vizsgáljuk meg mi áll e betűszavak mögött, illetve milyen kapcsolatban állnak a TPM-mel.

5.1. TQM

A TQM-nél nem a betűszó mögötti tartalom magyarázata a lényeges, hanem a kapcsolat a TPM-mel. Ez a minőségirányítási rendszer alapvetően három fő területtel foglalkozik. A módszerekkel/eljárásokkal, az anyagok, áruk mozgásával és a berendezésekkel. Míg az előbbihez kapcsolódó módszertan a Kaizennel (folyamatos fejlődés), a másodiké a JIT-mal, addig a harmadik a TPM-mel jellemezhető.

Kaizen: japán kifejezés, jelentése "folyamatos fejlődés", arra a folyamatos erőfeszítésre utal, ami a termelési folyamat különböző jellemzők szerinti javítását célozza. Cél a "nulla hibás" gyártás, azt biztosítani, hogy az egész termelési folyamatba beépítsük a minőséget. Az elv az USA-ból, Walter Shewart fizikustól származik, a '30-as évek Bell Laboratóriumaiból. Japánba a II. világháború után került át W. Edwards Deming-nek és Joseph Juran-nak köszönhetően, akik tanácsadóként vettek részt a háború pusztította japán ipar újjáépítésében. Nemcsak a tökéletes gyártási folyamat kialakítását kísérli meg, de célul tűzi ki a pillanatnyi termék folyamatos javítását, az új termék kifejlesztését és a költségcsökkentést is. (Compton Interactive Encyclopedia 1995)

5. ábra Kai Zen = change good » változás a jobbért = fejlődés

Mindhárom részrendszer kapcsolódik egymáshoz, és mindhárom rendszerben egy közös, kulcsfontosságú elem található meg: az emberi tényező.

Míg egy ISO 900x jellegű minőségirányítási rendszernél az elv az, hogy „határozd meg az általad elérendő, biztosítandó minőséget, és azt hozd megbízhatóan”, addig egy TQM jellegű rendszerben a termék (szolgáltatás) minőségének szigorúan monoton növelése a cél, addig a TPM a jó minőségű végtermék minél termelékenyebb elkészítéséhez és a biztonság maximalizálásához szükséges inputokra koncentrálunk. A minőség itt, mint eladhatósági kritérium szerepel, a minőségi hiba az egységnyi eladható termékre eső ráfordítási rátát, azaz gyakorlatilag a termelékenységet rontja.

5.2. JIT

A JIT (Just In Time) nem pusztán a raktározás nélküli „épp időben történő” gyártás és szállítás rendszere. A JIT öt tényezőre koncentrál:

- A munkaerő energiájának, kezdeményezőkészségének, képességeinek a fejlesztése a hatékonyabb munkavégzés céljából.

- A raktárkészlet és a megmunkálás alatt álló termék mennyiségének csökkentése: ne gyártsunk, raktározzunk többet vagy kevesebbet annál, mint amire igény van.

- Az a cél, hogy csak azt és akkor gyártsuk, amit és amikor kell, megbízható berendezéseket és jól képzett, motivált munkaerőt feltételez.

- Csökkentsük a gyártóvonal hosszát és alkalmazzunk U alakú sorokat, hogy a munkaerő az aktuális feladatnak megfelelően sok helyet elérhessen.

- Legyünk büszkék a pazarlások eliminálására.

6. ábra Sokak tévhitével szemben a JIT több, mint a percre kész beszállítás és a raktározás nélküli gyártás rendszere

A JIT rendszere tehát számos olyan elemet tartalmaz, amelyet ma a korszerű üzemvezetésben alapvető fontosságúnak tartanak. Az „a” pontban leírt gondolattal a divatos „empowerment” kifejezés alatt találkozhatunk gyakorta. A dolgozók „átalakítása” biorobotból kreatív, a problémákat nem csak észrevevő, de megoldó lénnyé, kötetekre rúgó szakirodalommal rendelkezik. Ez az elv a TPM-ben is meghatározó elem.

A készletek csökkentése, a mind rugalmasabbá váló termelés és az egyre ésszerűbb gyártóvonalak alapvető fontosságúak egy vállalat fennmaradása szempontjából. E területek majd’ minden valamire való (ipar)vállalat-irányítási tankönyvben fejezeteket kapnak.

A vállalati sikerek felett érzett dolgozói büszkeség kialakítása napjaink egyik leginkább felkapott menedzsment témája, és egyben a TPM egyik fontos eleme is.

A TPM és a JIT között szoros az összefüggés. A JIT ugyanis nem működhet megbízható és hatékony berendezések nélkül és feltételezi a maximalizált ember-gép kapcsolatot. A legtöbb JIT rendszerben működő multinacionális cég a beszállítóitól megköveteli a „percre pontos” megbízható szállítást. Ezt a megbízhatóságot a hazai beszállítók többnyire a raktárkészlet nagyságával érik el, miközben a berendezések megbízhatóságáért alig tesznek.

5.3. 5S

A TPM a második világháború vége óta alkalmazott japán 5S rendszer elemeit is felhasználja. Mit is jelent ez az 5S? A következőket:

- seiri – szervezet

- seiton – szervezettség

- seito – tisztítás

- seiketsu – tisztaság

- shitsuke – fegyelem

Kicsit bővebben, érthetőbben és az angol megfelelőket használva:

- Sort - Távolítsunk el mindent, ami szükségtelen

- Stabilize - Tartsunk mindent a megfelelő helyen.

- Shine - Tartsunk tisztaságot és rendet mindig, felismerve azt, hogy a tisztaság szépség, rámutat az állapotromlásra, segít megfelelően kezelni a dolgokat, mielőtt kialakulna a katasztrófa. Büszkeséget és önmegbecsülést teremt a munkahelyen.

- Standardize - Vezessük rá a kollégáinkat a rendre és a fegyelemre: küzdjünk a por- és szemétmentes munkahelyi környezetért.

- Sustain – A magunk fegyelmezett magatartásával juthatunk el a sikerhez és mutathatunk példát.

Az 5S módszer segít a termelőüzem átlátható és hatékony működtetésében. A rend és a tisztaság láthatóvá teszi a rendellenességeket és hibákat, a rend és a tisztaság fenntartásához az ember aktív és fegyelmezett hozzájárulása nélkülözhetetlen. A rend hatékonyságot teremt. A valóságban az 5S módszer egy magasabb szintű termelési kultúra megvalósításának az eszközrendszere.

6. A veszteségek szerkezete

A karbantartáshoz közvetlenül kapcsolódó költségek könnyen mérhetők és sokszor véletlenszerű hatásoktól függnek. A karbantartási költségek csökkentésére időről időre kampány indul a vállalatoknál, ám az eredmény gyakran katasztrofális. E költségek megnyirbálása időnként egy kicsit olyan, mint amikor az ember a mérlegre áll és megállapítja, hogy nagy a súlya, erre a súlyvesztés kérdését úgy oldja meg, hogy levágja saját lábát.

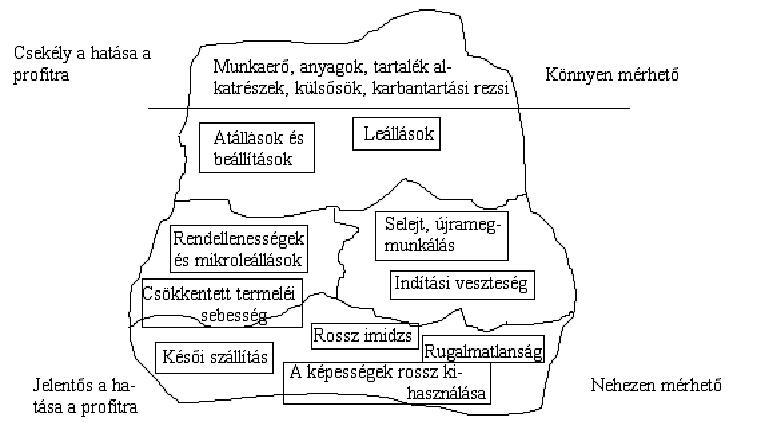

A karbantartás esetében is helyesebb a dolgok mögé nézni, „lemenni a vízvonal alá” és a nem közvetlen vagy az elvesztett lehetőségek költségeivel törődni részletesen. Ezek a „jéghegy” rejtett részei, de hatásuk a profitra sokkal nagyobb, mint a közvetlenül kapcsolható költségeké.

Az ipari gyártási körülmények között az elvesztegetett lehetőségek költségeit gyakran nevezzük a hat nagy veszteségnek. Ezek:

- Meghibásodások és terven kívüli üzemleállások veszteségei (mert „a karbantartás nem elég hatékony”)

- Hosszadalmas beállítás, átállás miatti veszteségek (mert “nem vagyunk szervezettek”).

- Mikroleállások és holtidők (nem meghibásodások, de a kezelő figyelmét és a termelés rövid ideig tartó leállítását igénylik).

- Csökkent sebességen való működés (mert a berendezés “nem elég jó”).

- Indulási veszteségek (a meghibásodások és mikroleállások miatt, mielőtt a folyamat stabilizálódna).

- Minőségi hibák, hulladék és utólagos megmunkálás (ismételten mert a berendezés “nem elég jó”).

A hat veszteségforráson túl, ha a termelés megbízhatatlan, olyan helyzetbe kerülünk, amelyet az alábbiakkal jellemezhetünk

- Késve szállítás,

- A cégünkről kialakuló rossz imidzs rólunk (vásárlóink és saját dolgozóink),

- A belső lehetőségek rossz kihasználása,

- Rugalmatlanság a vevők igényeivel és a mi problémáinkkal kapcsolatban.

A 7. ábra azt szimbolizálja, hogy a karbantartás könnyen mérhető és jól látható költségei eltörpülnek azon költségek (károk) mellett, amelyek a helytelen karbantartás következményei. Gyakran a „vízvonal” feletti költségek 5-10 %-os csökkentése a „vízvonal” alatti költségek jelentős növekedését eredményezi, magyarán a tervezett költségcsökkentés hatása gyakran egy nagyságrenddel több kárt okoz, mint amennyi pénzt közvetlenül megtakarított. Mindaddig, amíg a döntéshozók ezt az összefüggést nem értik meg, addig a karbantartást csak szükséges - szükségtelen rossznak tekintik.

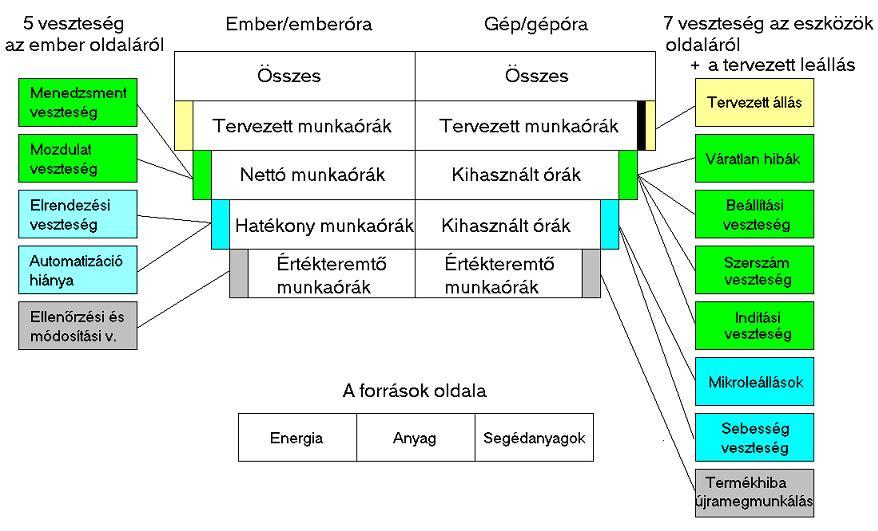

A jéghegy víz alatti részének mérhetővé tétele ezért létfontosságú a vállalat, ezen belül a karbantartás és a termelés részére is. A mérés a jéghegy középső részére megoldott feladat. A mérőszám az ún. OEE jellemző, amely magába foglalja a mikro- és makroleállások, az indítási- és átállási veszteség hatásait, a csökkent termelési sebesség és a minőségi veszteség okozta károkat is.

A TPM mai formájában már túllép a 6 veszteségforráson. Ezek szem előtt tartásán túl további súlypontok is megjelennek, úgy mint a nem hatékony nagyjavítással elvesztegetett idő és más erőforrások, a nagyjavítást közvetlenül követő „minden elromlik” időszak, az energia-, anyag-, segédanyag felhasználás/veszteség, stb. – ld. 8. ábra.

7. ábra Vállalati veszteségforrások és hatásaik

8. ábra A 16 veszteségforrás

A klasszikus TPM célja a 7. ábra bal oldalán látható 8 veszteségforrás csökkentése. A korszerű TPM kiegészül az ábra alsó részén látható veszteségek és a környezeti illetve a humán kockázat csökkentésének az igényével. A fejlődés tipikus számait, jellemzőit (egy hagyományos karbantartású céghez képest) a 2. táblázatban foglaltuk össze.

|

No. |

Veszteségforrás |

Csökkentés területe |

Csökkentés mértéke % vagy jellemzése |

|

1 |

Tervezett leállás |

időtartama |

- 20…80 |

|

2 |

|

tartalma |

Célratörőbb a korábbiaknál: kevesebb el nem végzett fontos munka, kevesebb feleslegesen elvégzett tevékenység, kevesebb elrontott jó gép |

|

3 |

|

utáni visszaindulás |

A hibák száma és súlyossága nagyságrenddel csökken |

|

4 |

Üzemelési időszak |

Váratlan hibák száma |

- 50…99 |

|

5 |

|

Kiesés időtartama a váratlan hibák miatt |

- 40…90 |

|

6 |

|

A termékcserét vagy újraindulást követően a beállítási veszteség |

- 15…30 |

|

7 |

|

Mikroleállások (általában az 5 percnél rövidebb leállásokat nevezzük így) |

- 30…50 |

|

8 |

|

Termelési sebességvesztés miatti kiesés |

- 5…15 |

|

9 |

|

Selejt |

- 5…80 |

|

10 |

Energiafelhasználás |

|

- 2…5 |

|

11 |

Segédanyag felhasználás |

Pl. ragasztó, címke |

- 2…5 % |

|

12 |

Anyagfelhasználás |

|

- 0,2…2 |

|

13 |

Balesetek száma |

Humán |

- 50…80 |

|

14 |

|

Környezeti |

- 60…90 |

|

15 |

Karbantartási költség |

|

+ 5….- 10 |

2. táblázat A TPM bevezetésének mérhető hatásai

6. A TPM néhány jellemzője

- A TPM olyan módszereket foglal magába, amelyek a berendezés hatékonyságának javítását mozdítják elő: adatgyűjtés, elemzés, probléma megoldás és folyamatszabályozás.

- A TPM támogatja a berendezések folyamatos fejlesztését, és e cél érdekében belső szabványosítást, munkahelyszervezést, vizuális menedzsmentet és problémamegoldó technikákat alkalmaz.

- Bevon olyan részlegeket is a közös munkába, mint a tervezés, minőségbiztosítás, termelésszabályozás, pénzügy és beszerzés, mert ezek kapcsolatban állnak a berendezésekkel; ez természetesen a vezetést és a felügyeletet jelenti.

- A TPM a teljeskörű minőség és a csapatmunka gyakorlati alkalmazása

- A TPM egy decentralizációs és feladat delegálási folyamat

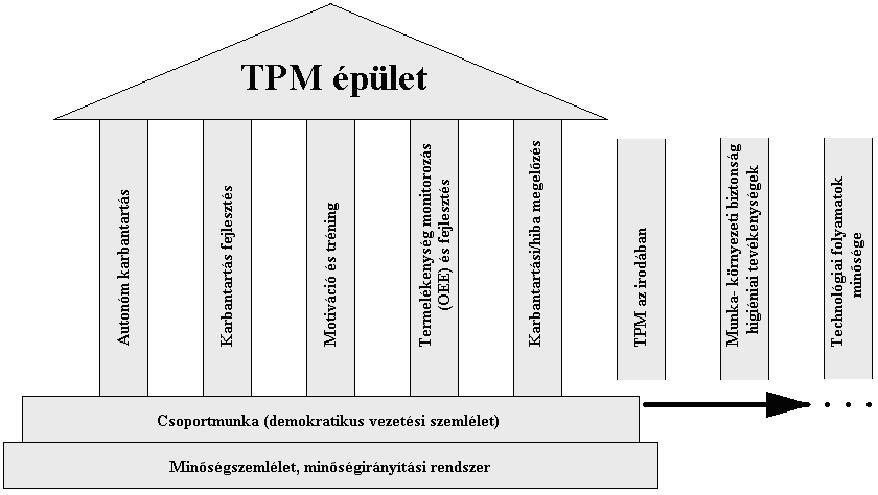

7. A TPM klasszikus (nakajimai) felfogása

A nakajimai TPM 5 pillérből áll:

- A jól képzett termelőkkel alakítsuk ki a tisztítás és a sajáterős (autonóm) karbantartást.

- Fejlesszük és tegyük hatékonnyá, célirányossá a karbantartást.

- Fejlesszük a termelők és a karbantartók tudásszintjét és motivációját.

- Folyamatosan mérjük a berendezés kihasználtságot (OEE – 6 veszteségforrás alapján) és vizsgáljuk a hatékonyságot csökkentő tényezőket. Hajtsunk végre célzott fejlesztéseket a fő veszteségforrások visszaszorítására. (A korszerű TPM szemléletben már 11 veszteségforrásra és a biztonságra is koncentrálunk)

- Vezessünk be olyan megelőző technikákat, mint a javított berendezés tervezés és kiválasztás. (És a korszerű TPM felfogásban ide tartozik a meglevő eszközök fejlesztése, a csekélyebb problémák sorának eliminálása.)

A mai „korszerű” TPM szemlélet további pilléreket foglal magába, pl. a 8. ábrán látható módon. A különböző megközelítésekben léteznek 7, 9, 12 stb. pilléres TPM-ek is.

9. ábra A TPM felépítésének öt építőköve – japán iskola – és kibővítése

A felsorolt öt pillér adja a nakajimai TPM kialakítás teljes programját. Minden pillér egy speciális részcélt követ és egyenként hét, pontosan meghatározott lépésből („építőkőből”) áll, azaz összesen 35 ilyen lépést foglal magába. A célok eléréséhez ezeket az építőköveket mind, és hiba nélkül (maradéktalanul) ki kell alakítani.

Az összes pillér egymásra pozitívan hatva, szinergiában adja meg a sok területet érintő és folyamatra vonatkozó TPM koncepciót. Ez azt jelenti, hogy egy terület optimalizálását nem szabad egy másik terhére végrehajtani, hanem egységesen kell elérni javításokat.

7. 1. Az autonóm karbantartás kialakítása

A TPM szemszögéből nézve a termelési és a karbantartási terület közötti szigorú elkülönülés gátolja a karbantartási problémák megoldását. A karbantartók állandóan túlterheltek, apró-cseprő, de azonnali megoldást követelő problémák sokaságával bajlódnak, miközben fontos feladatok elvégzése marad el. A karbantartók szerint a termelők „addig hajtják a gépet, amíg az szét nem esik” – míg a termelők szerint a karbantartások elvégzése nem elég gyors, rugalmas és hatékony. Az autonóm karbantartás ezeknek a problémáknak orvosolja meglepő gyorsasággal és hatékonysággal egy jelentős részét.

Az autonóm karbantartás azt jelenti, hogy a termelésben dolgozók önállóan végzik el a karbantartási feladatok egy részét. Ezek a munkák döntően ápolás, gondozás jellegűek, nagy szerepet kap még az állapotellenőrzés (érzékszervi diagnosztika), esetenként a kenési műveletek, a termelők végzik el az apró javítási feladatokat (pl. egy kilazult csavar meghúzása) és esetleg segítenek a nagyobb javításokban (a karbantartók keze alá dolgoznak). Más karbantartási feladatok, mint pl. bonyolult javítások, amelyek elvégzéséhez speciális szakképzettség szükséges, maradnak a karbantartási vonal kezében.

Az autonóm karbantartás pillérrel három célt követünk:

- a jó együttműködés kialakítását a termelés és karbantartás közt,

- kitörést a 4. ábrán bemutatott negatív körfolyamatból,

- a karbantartási intézkedések hatékony elosztását.

A karbantartási intézkedések hatékony elosztása a TPM-ben nem véletlenszerűen vagy ösztönösen történik. A TPM alá vont területek berendezésparkját részletes műszaki és kritikusság elemzésnek vetik alá, és ez alapján alakul ki az optimálisnak tartott karbantartási mix.[1]

Ha a termelésben dolgozó munkatársak karbantartási feladatokat is végeznek, pl. azzal, hogy gondozzák a rájuk bízott berendezést, jobban megismerik gépeiket. Ezzel a dolgozók összekötik a gyártásból származó tapasztalataikat a berendezés működésének ismeretével. A termelésben dolgozók érzik a berendezés rendellenességeit és ezzel már előre felismerhetik a zavarokat. A terven kívüli leállításokat ilyen módon minimalizálják. TPM megfogalmazásban: ismerd fel és szüntesd meg az apró zizzenéseket és így elkerülöd a nagy robbanásokat!

10. ábra Egy fontos TPM elv: előzd meg a zizzenéseket és elkerülöd a robbanást

Az autonóm karbantartás változást követel a gondolkodásmódban, éspedig az ”én termelek, és te javítasz” nézettől az ”mi együtt vagyunk felelős a berendezésért, amellyel dolgozunk” nézet felé. A gépkezelők felelősek lesznek a berendezésükért és a folyamat minőségéért. Ez nagyobb önrendelkezéssel jár, és nagyobb lesz a felelős döntések meghozatali szabadsága.

A termelésben dolgozók hét lépésben tanulhatják és valósíthatják meg az autonóm karbantartást:

- Kezdeti tisztítás – egy jó kiindulási állapot létrehozása

- A szennyezőforrások elleni intézkedések és a hozzáférhetőség javítása

- Az ideiglenes normák megállapítása

- Az egész termelőberendezés ellenőrzése és gondozása

- Az autonóm karbantartás kezdete

- A munkahely megszervezése és javítása

- Autonóm karbantartás

Az első három lépésben a berendezéseket először is egy bizonyos alapszintre hozzuk. Ezzel a termelésben dolgozók foglalkoznak. Az elért alapszint az autonóm karbantartás kiinduló pontja.

A 4. és 5. lépés tartalmazza az alapos ellenőrzések végrehajtását és az ezekből levezetett intézkedéseket. Ennél a két lépésnél különösen fontos:

- a munkatársak szemét és érzékét arra „élesíteni”, hogy vegyék észre, amikor a berendezés a normális működéstől eltér

- a szükséges karbantartási intézkedéseknél a meglévő tudásszintet emelni és elmélyíteni

A 4. és 5. lépés megvalósításakor az első eredmények, (pl. berendezéshibák csökkenése) világosan láthatóvá válnak.

A berendezés használatáról szerzett mélyebb ismeretek és tapasztalatok alapján a 6. és 7. lépésben a fejlesztő tevékenységek kerülnek előtérbe. Ezek kiterjednek a berendezés teljes környezetére, így pl. a szerszám-beállítási helyekre vagy a logisztikai folyamatokra is.

Érdemes ezen a ponton a kezdeti tisztításról egy kicsit bővebben szót ejteni. Ez a TPM bevezetés első gyakorlati lépése és ez egyben a karbantartás fejlesztési és a berendezés fejlesztési pillér első lépése is. A termelők és karbantartók között olyan népszerű (!), hogy gyakran ezt nevezik TPM-ezésnek. A műszaki vezetés pedig gyakran ezt az egy TPM műveletet az olyan területeken is alkalmazza (önmagában), ahova a TPM még nem jutott el.

A kezdeti tisztítás TPM elnevezés. Valójában sokkal több, mint a berendezések egyszerű megpucolása. Ide tartozik a berendezés logikai elemekre bontása (berendezés elemek), az egyes elemek állapotának felmérése és kritikusságának sok összetevős (pl. termelésben játszott szerep különféle szempontok szerint, hibagyakoriság, biztonsági kritikusság) megbecslése.

A kezdeti tisztítás során észlelt hibák egy részét már a folyamat során kijavítják, másokat fontosság/kritikusság szerint lajstromba sorolnak. Ugyancsak ekkor elvégzik a szükséges kenési, ápolási műveleteket is.

A munkát közösen végzik a termelők és a karbantartók, az utóbbiak ismertetik a fontosabb elemek működését, míg az előbbiek a berendezéshez kapcsolódó problémáikról beszélnek. Az általában egy napos kezdeti tisztítás végére a két, korábban szembenálló, szekértábor tagjai sokkal közelebb kerülnek egymáshoz, mintha vezetőik napokon át tartó csapatépítő tréningeken pallérozódtak volna.

Példa: egy tipikus sörgyári palackozó sor 1000…1200 berendezés elemből áll. Még jó karbantartási színvonal mellett is várhatóan 250…350 hibát, hiányosságot tár fel a kezdeti tisztítás, ezekből kb. 40…50-et célszerű azonnal javítani és 3-4 olyan hibát is találunk, amely bekövetkezése esetén a gépsor hosszabb leállását eredményezte volna.

A kezdeti tisztítás eredménye a berendezés elem listán túl az egyes elemek állapotának listája, a szokásos hibák listája, a kritikusság szerinti értékelés és a soron következő javítási feladatok felsorolása. Nagyságrenddel javul a termelők berendezés ismerete (hatalmas segítség az érzékszervi diagnosztikához), a két fél együttműködési készsége és a résztvevők motiváltsága – hiszen a kezdeti tisztítás résztvevői a munka során közelebb kerültek a berendezéshez. Születik számos hasznosítható ötlet a berendezések hatékonyabb üzemeltetésére. Végül a kezdeti tisztítás eredményei adnak alapot számos további TPM építőkőnek.

A második építőkő feladata a fontosabb szennyezőforrások felismerése és hatásuk kiiktatása.

A harmadik építőkő feladata a kialakult rend és tisztaság megőrzéséhez megállapítani az elvárt normákat.

A negyedik építőkő során a TPM programba bevont berendezésre ún. tisztítási – vizsgálati („TV”) lap készül, ahol szerepelnek a kapcsolódó feladatok, az ellenőrzés módja, gyakorisága, stb. Nagyon fontos, hogy ezt a lapot nem „egy főnök” valahol a géptől messze, az irodájában állítja össze, hanem a dolgozók (termelők és karbantartók együtt) a berendezés mellett, az első három lépésre és sokéves tapasztalatukra alapozva. Ez a tisztítási – ellenőrzési rend, eltérően a „fentről érkezőktől”, működik. Ráadásul nem tartalmaz felesleges és alig értelmes feladatokat, de nem is felejt ki fontos lépéseket. Ez a lap az autonóm karbantartás lelke. Működik, népszerű és motivál. Ez utóbbiban az játszik szerepet, hogy a dolgozó mind inkább a magáénak érzi a berendezést és az arra kiírt feladatokat – hiszen ezek kidolgozásának részese volt.

Az ötödik lépésben már egyszerűbb javítási, kenési feladatokat is bízunk a gépkezelőkre. Sok – nem TPM-es cégnél az a tapasztalat, hogy a vezetőség hallott valamit a gépkezelők karbantartásba történő bevonásáról – és mindjárt ezzel a lépéssel kezdik a tevékenységet. Ráadásul jellemzően nem csak az alapokat nem teszik le és nem csak a motiváltság hiányzik, de elmarad a feladat végrehajtásához szükséges képzés is. Az eredmény a túlkent, szennyezőanyagokkal is telepumpált és idő előtt meghibásodott berendezések sokasága és a kezelői karbantartás teljes elvetése.

A hatodik építőkő a berendezés tágabb környezetével foglalkozik. Ide tartozik a munkahelyi rend, tisztaság, biztonság, ergonómia kérdése. A korszerűbb TPM megközelítések ezt az építőkövet gyakran önálló pillérként kezelik.

A hetedik építőkő a meglevő rendszer folyamatos monitorozása, a szükséges beavatkozások elvégzése és a kaizen elv érvényesítése – azaz a folyamatos fejlesztés. Ide tartozik még a változások (pl. új berendezés, változó igények) követése és az azokra való megfelelő reagálás elindítása is. A hetedik építőkő úgy működik, mint egy szabályozókör.

7. 2. Tervszerű karbantartási program

A tervszerű karbantartási program a hagyományos értelemben vett karbantartás korszerűsítését, hatékonyabbá tételét szolgálja. Azon karbantartási intézkedések végrehajtása, amelyek a gyártási folyamatot megbízhatóbbá, hatékonyabbá teszik.

Cél, hogy úgy tartsuk rendben a termelő berendezéseket, hogy többé ne lépjenek fel be ugyanolyan nem tervezett leállások. Az ún. nullhiba állapot a valóságban csak teoretikus cél, de tény, hogy a hibaszám nagyságrenddel csökkenthető. E célhoz hozzájárulnak a gépkezelők is karbantartási rutinmunkájukkal, de a bonyolultabb karbantartási intézkedések végrehajtását továbbra is a karbantartási részleg végzi.

A tervezett karbantartás továbbá olyan tevékenységeket is tartalmaz, amelyek egyrészt a gyártási folyamatok minőségét és termelékenységét növelik, másrészt a karbantartási ráfordítást csökkentik.

A tervszerű karbantartási program során csökken tehát a „tűzoltások” száma, ez pedig hatékonyabb, átgondoltabb munkavégzést tesz lehetővé.

A tervezett karbantartási program szintén hét építőkőből áll. Az első három lépés az időbeli szabadságot szerzi meg, hogy a negyedik lépésben megkezdődhessen a tervezett karbantartás. Az ötödik lépés a folyamatok javítása, hogy kisebb legyen az időigény az egyes karbantartási intézkedésekhez. A megtakarított idő megadja a karbantartás munkatársainak azt a lehetőséget, hogy a hatodik lépésben a karbantartási ráfordítás csökkentésével és a berendezések teljesítményének növelésével törődhessenek. A hetedik és egyben utolsó lépésben át lehet térni az addigra már bevezetett karbantartási program folyamatos továbbfejlesztésére.

A hét lépés felsorolása:

- Kezdeti tisztítás - karbantartási prioritások felállítása

- A gyenge pontok eliminálása

- A karbantartási mix kialakítása

- Információs rendszer létrehozása

- A karbantartási teljesítmény növelése

- Berendezés fejlesztés – karbantartási elemekkel

- Tervezett karbantartási program

- ….és részletesebb ismertetése:

1. lépés: Karbantartási prioritások felállítása

A kezdeti tisztítás során keletkezett hibalista tartalmazza a berendezés elemeket, azok pillanatnyi állapotát és kritikusságukat. Rendelkezésre áll még a „meg szokott hibásodni” felsorolás is.

A munka kezdetén kell felállítani a hibák, problémák fontossági sorrendjét. A legsúlyosabb problémákat kell először megoldani. Jellemzően a lista legkritikusabb 20…30 %-át választják ki. Fontos, hogy a termelés és karbantartás munkatársai egymással összehangolják, együtt dolgozzák ki a javító intézkedéseket.

Az első építőkő része egy úgynevezett ”gépnapló” létrehozása is. Ez részletesen tartalmazza az összes eseményt, és fontos információt, ami a berendezéshez kötődik.

2. lépés: A gyenge pontok eliminálása

A második építőkő a hibalistán szereplő létező hibák kijavítása – a fontossági sorrendnek megfelelően. Továbbá foglalkozni berendezésekhez kapcsolódó gyenge pontok eliminálásával is. Kiindulópontot ehhez a „probléma szokott lenni” lista ad. Olyan elemzési módszereket alkalmazunk, mint pl. a halszálkadiagram, vagy az „5 miért” technika. Ha pl. túlságosan gyorsan kopik egy szerkezetrész érdemes ennek okát tisztázni és megszüntetni.

11. ábra Az „5 miért” módszer illusztrálása

- A forgógép gyakran váratlanul leáll, kiesést okozva – miért áll le?

- Mert a gördülőcsapágy meghibásodott – miért hibásodott meg?

- Mert nem volt megfelelő a szerelés – miért nem volt megfelelő?

- Mert a szerelő nem rendelkezik a megfelelő elméleti és gyakorlati ismeretekkel - miért nem tudta, amit kellett volna?

- Mert nem küldték gép- és csapágyszerelő tanfolyamra – miért nem küldték?

- Mert a tanfolyam költségen kellett a karbantartás vezetésnek takarékoskodnia – stb.

Megjegyezzük, hogy az „5 miért” technika gyakran több, vagy kevesebb kérdésfeltevéssel jut el a „megoldáshoz” mint az ötös szám.

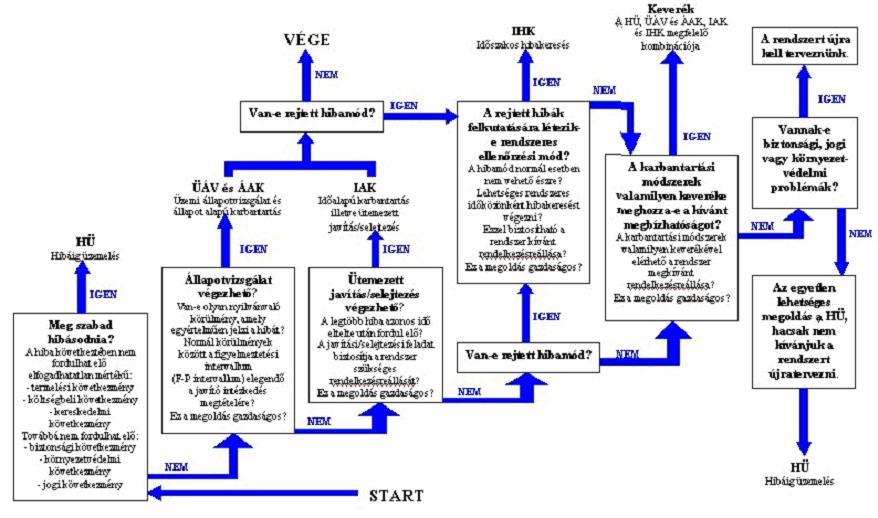

3. lépés: A karbantartási mix kialakítása

Ebben a lépésben határozzuk meg, hogy mely berendezéselemre milyen karbantartási megközelítést alkalmazunk. Valójában egy egyszerűsített RCM (Reliability Centred Maintenance – Megbízhatóság központú Karbantartás) elemzést hajtunk végre, aminek a végén alapvetően a következő döntések születnek:

- Kívánok-e a problémával foglalkozni? Ha nem, akkor hibáig üzemel és a probléma bekövetkezésére sem készülök sehogy.

- Hibáig engedem üzemelni az elemet, de a hatások csökkentése érdekében felkészülök az elhárításra – pl. raktározással, tartalék berendezés biztosításával

- Ciklusrend szerint tartom karban a berendezés elemet.

- Állapot szerinti karbantartásra építek (műszeres diagnosztika, érzékszervi diagnosztika, működés/meglét ellenőrzés)

- Átépítem a rendszert.

Természetesen a b-e döntések esetén további meghatározásokat is kell tennem (pl. milyen gyakran, miként ellenőrzöm az adott elemet).

12. ábra A karbantartási mix kialakításának egy megközelítése

A hatékony karbantartási programhoz a karbantartási tervek mellett karbantartási standardok kialakítása is szükséges. Ezek tartalmilag leírják a karbantartási intézkedéseket és megállapítják a munka folyamatát/lefolyását:

- mikor hajtják végre az egyes intézkedést (pl. bizonyos kopásnál vagy időintervallumban);

- mivel (milyen anyaggal) végzik a mindenkori karbantartási intézkedést;

- hogyan végzik ezeket a munkákat;

- ki a felelős az intézkedésekért.

4. lépés: Információs rendszer létrehozása

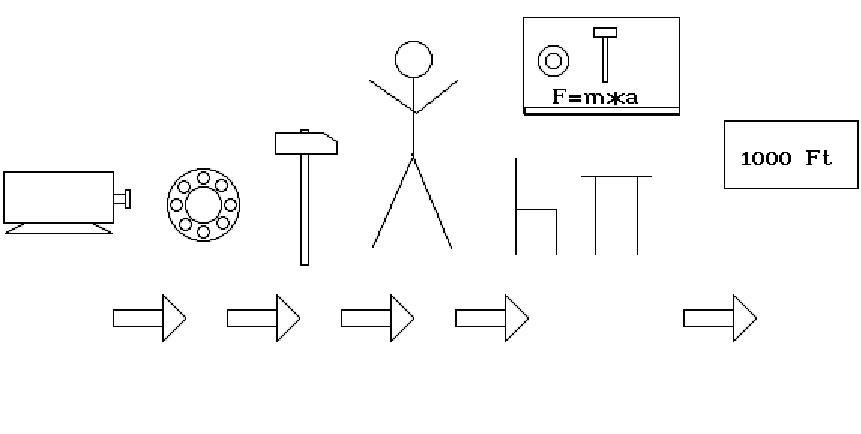

A negyedik építőkő célja egy olyan információs rendszer létrehozása, mellyel egyszerűvé válik az információk gyűjtése és kiértékelése. Ezen információk alapján tervezni, irányítani és koordinálni lehet a karbantartási intézkedéseket.

A karbantartásra vonatkozó információkat az ilyen technika segítségével könnyen előhívhatjuk, és közvetlenül a mindenkori munkahelyen állnak rendelkezésre. Napjainkban már jellemzően a számítógépes karbantartás menedzsment rendszerek (CMMS) használata az ajánlott. Fontos, hogy ezt az információs rendszert a karbantartók igényei szerint alakítsák ki – nem pedig az informatikusok szerint.

5. lépés: A karbantartási teljesítmény növelése

Ide tartozik a karbantartási mixben meghatározott feladatok végrehajtása, a tevékenység körének mind szélesebb kiterjesztése és a szükséges technikai fejlesztések elvégzése. Pl. műszaki diagnosztikai rendszer kiépítése.

Ide tartozik a karbantartási technológiák felülvizsgálata és fejlesztése is. Pl. csapágyszerelést számos cégnél úgy végeznek, ahogy „a nagyapáink tanulták az ő nagyapáiktól”.

6. lépés: Berendezés fejlesztés – karbantartási elemekkel

Ezzel az építőkővel három célt követnek:

- Egyes berendezés elemek megbízhatóságának növelése, pl. zavarra hajlamos egységek módosítása vagy kicserélése megbízhatóbb egységekre;

- Hosszabb élettartamú tartalék- és kopó alkatrészek használata, pl. szerkezetrészek kopási határának növelése más anyag választása révén;

- A berendezések teljesítményképességének (minőség és termelékenység) növelése, pl. az ütemidő optimalizálásával vagy pl. szivattyúknál a rezgésmentes üzemelés kialakításával.

7. lépés: Tervezett karbantartási program

A hetedik építőkő hasonlóan az autonóm karbantartásnál leírtakkal döntően a folyamat monitorozásából, a szükséges fejlesztési beavatkozásokból és a változások követéséből áll.

7. 3. Motiváció és tréning

A hazai iparvállalatoknál uralkodó gyakorlat nem tartja fontosnak a fizikai állomány képzését, míg a motivációt gyakorlatilag a pénzzel azonosítják és legyintenek a szó hallatán.

A valóság az általános hittel szemben az, hogy a működés sikeressége és hatékonysága szempontjából a képzés kiemelten fontos, itt érhető el a legjobb ráfordítás megtérülési mutató. (Egy „kék galléros” karbantartó az USA-ban átlagosan 80 óra képzést kap évente, míg Magyarországon jó, ha tízet.) A motiváció pedig sokkal többet jelent fizetésemelésnél vagy jutalmazásnál.

A hibák, katasztrófák elemzésekor az esetek legalább 2/3-ad részénél emberi hibára vezethető vissza a probléma – olyanra, amely megfelelő képzéssel és hozzáállással elkerülhető lett volna.

A TPM-ben számos új feladatot várunk el dolgozóinktól, az elvárások mellé gyakorlatias oktatás is szükséges. Tudjuk azt is, hogy az emberi akarat nélkül a legjobb műszaki, szervezési eljárások sem érnek sokat.

Sokan emlékszünk még azokra a régi kollégákra, akik szívügyüknek tekintették, hogy a termelő gépük tiszta, rendes, a munka pedig, amit kiadnak a kezükből, büszkén vállalható legyen. A TPM ezt a szellemet hozza vissza a tréning és motivációs pillér támogatásával.

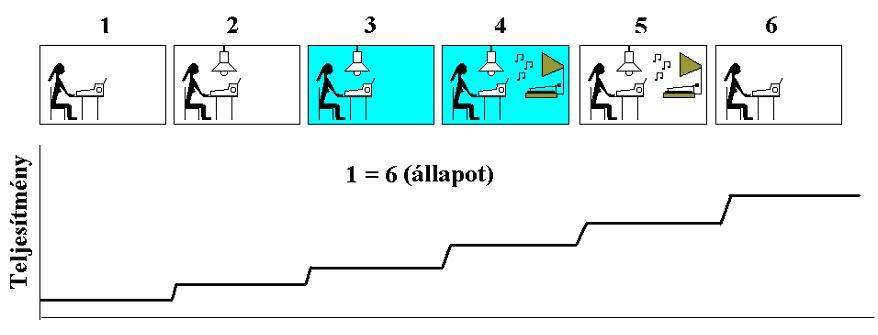

Ismerünk gyártósorokat, amelyek az egyik országban 80 %-os hatékonyság fölött termeltek, másutt 18 %-on. Ismerünk olyan példákat, ahol a termelékenység a TPM bevezetésével 45-ről 86 %-ra nőtt. Sokan ismerik a Hawthorne tanulmányt, ahol pusztán azzal növelték a „kisasszonyok” termelékenységét, hogy folyamatosan figyelték a teljesítményüket és változtatták a munkakörnyezetet. A kiindulási és a végállapot a kísérlet során megegyezett, a teljesítmény mégis egyre nőtt. Mindez az emberi tényezőre vezethető vissza és a TPM ezt a hatalmas erőforrást mozdítja meg. E tanulmány szerzőjének véleménye szerint a kiváló technikai és szervezési felépítés ellenére ez az a tényező, ami a „TPM csoda” mögött rejlik.

13. ábra A dolgozó teljesítménye növekszik, ha odafigyelünk rá, törődünk vele

Ahhoz, hogy meg lehessen valósítani a TPM-et a vállalatnál, tudnia kell minden munkatársnak, hogy mi a TPM és hogyan működik. Oktatások és tréningek során megszerezhetők a TPM alap- és megvalósítási ismeretei.

14. ábra A rendszeres és tervezett tréning a TPM bevezetés egyik legfontosabb eleme

Minél jobban ismeri és alkalmazza minden munkatárs a TPM-et, eszközeit és megvalósítási módszereit, annál jobb a koncepció elfogadása. A továbbképzés a munkahelyen, ”Training on the Job” lehetségessé teszi, hogy a munkatársak hatékonyan végrehajtsák a TPM lépéseit.

A TPM módszerei és eszközei a legjobban gyakorlati példákkal tanulhatók meg. Nagyon fontos, hogy ne ”akadémikus előadásokat” tartsunk, hanem, hogy a TPM - módszereket létező problémákon mutassuk be. Fontos, hogy a bemutatás után a gyári kollégák, gyári problémákat együtt oldjanak meg a képzés során. A tréning elnevezést ez az elv indokolja.

- Tudatosság

- A TPM alapjai

- A TPM eszközei

- Kommunikáció a teamben

- Autonóm karbantartás

- Tervezett karbantartás

- Gyártási ismeretek

1. Tudatosság

Minél szélesebb körben kell elterjeszteni a vállalaton belül a TPM céljait, ismereteit. Ennek megfelelően egyrészt a felsővezetés vesz részt egy rövid TPM ismertetőn, majd a közép-felsőközép vezetés egy jellemzően három napos TPM alapokat tárgyaló képzésen, majd a karbantartói-termelői gárda egy egyórás beszélgetésen.

Cél a TPM feladatok, irányok és célkitűzések ismertetése, illetve annak az elmondása, hogy várhatóan a TPM mit hoz a cég és az emberek életében.

Ide tartoznak még többek között olyan lépések, mint a TPM elkötelezettség vezetői demonstrálása, TPM belső hírlevél közzététele, TPM tábla készítése, stb.

2. A TPM alapjai

A TPM feladatok zömét a „frontvonalon” levők, a berendezésekkel és a termeléssel napi kapcsolatban állók végzik. Fontos, hogy megismerjék a TPM alapjait. Ez és a következő két építőkő oktatásai jellemzően a berendezések melletti beszélgetés formájában valósulnak meg.

3. A TPM eszközei

A berendezések melletti kollégák egyben TPM team tagok is. Bevonásuk a problémák megoldásába alapvető fontosságú. A TPM számos olyan eszközt sorakoztat fel, amely segíti a problémamegoldást: pl. vizualizálás, standardizálás, 5-ször miért eljárás és módszeresség. E TPM eszközök a legkülönbözőbb feladatok megoldására alkalmasak.

4. Kommunikáció a teamben

A TPM alapeleme a team és a team-munka. Az utóbbi lényege, hogy minden munkatárs aktívan részt vesz benne és hozzájárul az ötleteivel. Fontos a gondolatok tárgyilagos megvitatása. Ne vessünk el egy jó utalást vagy javaslatot csak azért, mert olyan valakitől származik, akivel nem jó a személyes viszony. Ugyanakkor tanuljuk meg az eltérő vélemények kulturált egyeztetését vagy akár szembeállítását. A pozitív munkajavaslatok a team „számlájára” és nem az egyénére mennek.

5. Autonóm karbantartás

6. Tervezett karbantartás

7. Gyártási ismeretek

Ezekben az építőkövekben a termelők és karbantartók ismereteit növeljük a fő elnevezésnek megfelelően.

A tréning és motivációs pillér fontos módszertani eleme a váltótréning. Ez azt jelenti, hogy pl. egy külső oktató átad egy bizonyos tudásanyagot néhány személynek, majd ők ezt továbbadják a saját csoportjuknak. E lépés mögött az áll, hogy egy ismeretanyagot akkor sajátítunk el igazán, ha oktatjuk is, illetve az oktatást végző vállalati személyt a többiek elismerik, ami motivációs hatású.

Ugyancsak ide tartozik a megoldott problémákkal kapcsolatos ismeretek átadása is. Míg a hagyományos karbantartás megközelítésben jellemzően ott ér véget egy hiba kezelése, amikor a hibát kijavították, addig a TPM-ben fontos a hibák utólagos elemzése és a megfelelő intézkedések meghozatala, hogy „legközelebb ilyen hiba ne fordulhasson elő”. Ez a megközelítés majd’ minden esetben oktatást is magával von.

A korábbi két pillér felépítését követve ide kívánkozik egy „nyolcadik építőkő”[2], döntően a folyamat monitorozásából, a szükséges fejlesztési beavatkozásokból és a változások követéséből áll – különös tekintettel az új belépőkre vagy a munkakört váltókra.

7. 4. Karbantartási megelőzés (berendezés fejlesztés)

A karbantartási megelőzés a berendezés karbantarthatóságát, hozzáférhetőségét és kezelhetőségét már a tervezési és beszerzési fázisban figyelembe veszi. Ez a karbantartás és a termelés munkatársaira is vonatkozik, mivel nekik kell később kezelni, illetve karbantartani a berendezéseket. Egy további nagyon fontos cél a hiba korai felismerése és elkerülése.

Ha már a tervezésnél és a beszerzésnél a berendezések karbantartására és kezelésére is gondolnak, akkor sokkal kevesebb probléma bukkan elő a későbbiekben. A berendezések karbantartható és kezelhető megszerkesztéséhez a termelés és karbantartás munkatársainak tudása nagyon értékes és fontos. Ők járulhatnak leginkább hozzá a követelmények gyűjtéséhez. Csak akkor érhető el magas hatékonyság, ha a berendezések karbantartási és kezelési jellemzői megegyeznek a munkatársak igényeivel.

A hibák korai felismerésével lerövidíthető az üzembehelyezés és a stabil sorozatgyártás közötti idő. A múltban a hibákat jórészt csak az indulási lépésben ismerték fel.

A karbantartási megelőzés hét lépése:

- Termékfejlesztés

- Berendezés koncepció

- Berendezési konstrukció

- Gyártás

- Próbaindítás

- Installáció

- Üzemelés

Ez a pillér abból a – hazai vállalatok számára – erősen idealisztikus és illuzórikus elgondolásból indul ki, hogy a termelőüzem olyan berendezést vásárol, sőt gyártat le, amilyet szeretne. Ezzel szemben a valóság az, hogy döntően mások által „levetett” berendezéseket kapnak a cégek, a beszerzési döntések valahol a „világ másik végén” születnek, de ha egy cég új berendezést vásárolhat, akkor is csak a legritkább esetben hajlandó a szállító bármiféle módosításra a standard termékhez képest.

A pillér eredeti gondolata, hogy a felhasználó adjon tapasztalati információt a szállítónak, aki majd ez alapján fejleszti a berendezések új generációját. A valóságban a gyártók jelentős része még erre sem hajlandó – bár mindnyájan ezt hirdetik önmagukról.

Vizsgáljuk meg inkább, hogy miként alakult ez a pillér a korszerű TPM-ben!

A már meglevő berendezések tökéletesítése a pillér fő feladata. Abból az alapelvből indul ki, hogy a legtöbb berendezés, ami egy tervezőasztalon született, a gyakorlatiasság szempontjából közel sem tökéletes. Felesleges funkciókat tartalmaz, amelyek egyben hibaforrások is, ugyanakkor számtalan kisebb nagyobb hiba – probléma - nehézség forrást is tartalmaz. Ezeket a TPM-ben gyűjtőnéven „férgeknek” nevezzük.

A pillérben megtestesülő gondolatot jól példázza az az eset, amikor egy újonnan vásárolt, csillogó-villogó gépsor átadási ünnepségén a vállalat főmérnöke a díszbeszéden a következőket mondta: „…jól nézzék meg ezt a gépsort, élettörténetének most van a legrosszabb állapotában. Az mostantól csak javulhat.” Az első pillanatra sokkoló és elvetendő gondolat talán valóban téves, hiszen a gép természetes kopása megkérdőjelezhetetlen, de ugyanakkor a berendezés valóban számtalan kisebb-nagyobb „férget” tartalmaz, amiknek kiiktatásával a berendezés sokat javul:

- nehezen tisztítható (pedig kellene) – ez esetben a tisztítást az emberek elhanyagolják

- nehezen látható (pedig kellene) – tipikus példák a szintmérők, mérőórák a berendezés alján vagy nem átlátszó burkolat mögött,

- nehezen hozzáférhető (pedig kellene) – pl. egy vészleállító gomb a kezelőtől 8 méterre,

- nehezen kenhető (pedig kellene) – pl. egy szénporos környezetben működő hajtómű házon levő nem porvédett környezetű beöntő nyílás vagy egy nehezen/veszélyesen megközelíthető kenési pont,

- nehezen kezelhető – pl. ergonómiailag nem megfelelően kialakított munkahely vagy idegen nyelvű kezelési feliratok a gépen,

- nehezen javítható,

- szennyezőforrás,

- használaton kívüli,

- nem biztonságos,

- feladatok, amelyeket nem szoktak elvégezni,

- minőségi hibát okozó,

- kis hibák – pl. a megengedettnél nagyobb holtjáték.

A pillér feladata ennek a 12 féregnek a szisztematikus „kiirtása”. A kezdeti tisztítás során történik meg a férgek kezelői – karbantartói összeírása első alkalommal. Ezt követi egy berendezésről-berendezésre haladó újabb összeírás. A szisztematikus féregirtás során jellemzően heti több problémát oldunk meg („férget taposunk el”), illetve egyes problémákat cégszinten, miniprojekt során orvosolunk (pl. láthatóvá tétel). A problémák megoldása jellemzően nem kerül sokba, viszont ötletességet igényel.

7. 5. A súlyponti problémák eliminálása (OEE pillér)

A pillér célja a berendezések hatékonyságveszteségének csökkentése fontos területeken. A TPM a berendezések termelékenységét egy OEE-nek (Overall Equipment Efficiency), magyarul esetenként BÁH-nak (Berendezés általános Hatékonyság) nevezett jellemzővel méri. Ennek a tényezőnek a javítása a TPM legfontosabb célja.

A pillér feladata az OEE folyamatos mérése és azon veszteségeknek a szisztematikus visszaszorítása, amelyek a legtöbb veszteséget okozzák.

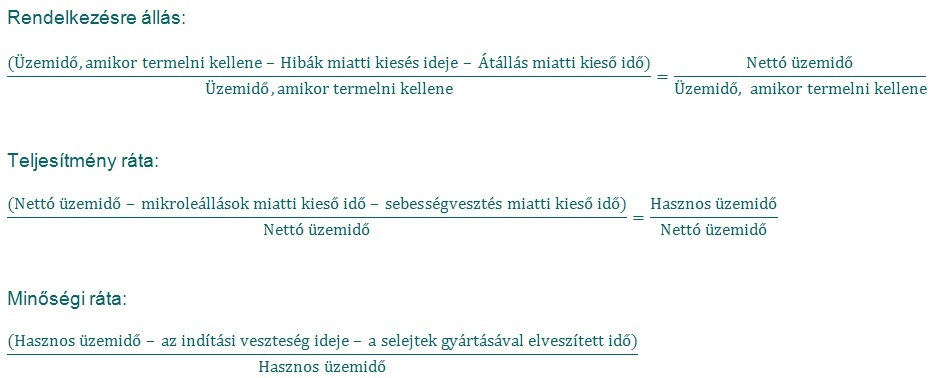

Mielőtt a pillér építőköveiről szó esne, vizsgáljuk meg az OEE kialakítását:

Az OEE azt méri, hogy az összes olyan időből, amit termeléssel kellene eltölteni, mennyi időt fordítunk ténylegesen eladható termék gyártására. Ha visszagondolunk a „jéghegy ábrára” (7. ábra), akkor azt látjuk, hogy az OEE a jéghegy középső részén meglevő 6 veszteségre koncentrál:

- A meghibásodások miatt kieső idő

- Átállási veszteségek

- Üresjárat, mikroleállás (van olyan iparág, ahol az összes veszteségidőnek ez a felét adja!)

- Csökkentett sebesség melletti termelés

- Minőségi veszteség (selejtgyártás és újramunkálás)

- Indítási/begyakorlási veszteség (amíg pl. az első eladható zacskó tej lejön a sorról)

A hat felsorolt veszteséget párba állítva kapjuk az OEE három fő összetevőjét:

Ezek után:

OEE = rendelkezésre állás * teljesítményráta * minőségi ráta

Az OEE soha nem haladhatja meg az 1,00-t. A számítás egyik dimenziója tehát az idő, de választhatjuk a termelt mennyiséget is: X mennyiség eladható terméket gyártott a cég adott idő alatt, miközben, ha minden tökéletes Y mennyiséget kellett volna gyártania – azaz OEE = X/Y.

A gyakorlatban az OEE mérése számos problémát vet fel. Sok esetben mérlegelni kell, hogy melyik veszteséget hova soroljuk. Pl. mikortól leállás egy termelési fennakadás vagy mikor mikroleállás. Hogyan számolom egy olyan gép OEE-jét, ami termelési okokból a héten csak 8 órát üzemelt, stb.

Komoly probléma, pontosabban önbecsapás az a megközelítés, amit számos vállalat alkalmaz: a gyártó sorok névleges teljesítőképességét veszik alapul, miközben a valóságban ennél többre képes a gyártósor. Az OEE érték így gyakran közel áll a 100 %-hoz, sok esetben azt lényegesen meg is haladja – azaz a cégek „feltalálták” a termelési perpetum mobilét...

A gyakorlatban az OEE számítás megkezdése előtt célszerű egy számítási módszertanban megállapodni és azt következetesen tartani. Kisebb baj az, ha az OEE-t nem a TPM elméletnek tökéletesen megfelelő módon számítjuk, mintha következetlenek vagyunk.

(Az OEE számítása felveti azt a kérdést is, hogy a vezetés minél magasabb értékeket szeretne látni, de a valóság nem mindig szép. Nagy a kísértés tehát, hogy az OEE értéket irreálisan feljavítsuk és ezzel a vezetésen túl saját magunkat csapjuk be. Mindenkinek meg kell érteni, hogy az OEE mérése, csakúgy, mint bármilyen mérés, kizárólag akkor tud segíteni, ha nem csalunk.)

Ha kidolgoztuk a mérés módját, kezdjük el mérni a jellemzőket a kritikus gépeken, vonalakon és folyamatoknál. Építsük fel a “legjobbak legjobbja” mutatót, és próbáljuk kialakítani azt a szemléletet, hogy „ha egyszer már sikerült elérnünk azt, akkor próbáljuk meg állandóan tartani”. A számításra a 3. táblázat ad példát.

|

|

OEE % |

= |

Rendelkezésre állás (%) |

* |

Teljesítmény ráta (%) |

* |

Minőségi ráta (%) |

|

Elfogadott cél (világszínvonal) |

85 |

= |

90 |

* |

95 |

* |

99 |

|

1. hét |

75 |

= |

85 |

* |

93 (legjobb) |

* |

95 |

|

2. hét |

76 |

= |

88 (legjobb) |

* |

90 |

* |

96 |

|

3. hét |

72 |

= |

86 |

* |

91 |

* |

92 |

|

4. hét |

68 |

= |

82 |

* |

85 |

* |

98 (legjobb) |

|

Átlag |

73 |

= |

85 |

* |

90 |

* |

95 |

|

Legjobbak legjobbja |

80 |

= |

88 |

* |

93 |

* |

98 |

3. táblázat Az OEE érték számításának tényezőiből felállított „legjobbak legjobbja” az első elérendő cél

Az OEE számítás első hetei után a számítási módszertan kiegészítése és módosítása szinte minden esetben szükségessé válik. Ez természetes, része a folyamatos fejlődésnek, nem kell tőle megijedni.

A pillér hét építőköve az alábbi:

- A veszteségforrások azonosítása

- A súlypontok meghatározása

- A javító csoportok kialakítása

- Okelemzés

- Az intézkedések kidolgozása

- Az intézkedések végrehajtása

- A hatékonysági ellenőrzés végrehajtása

A 4 – 7 építőkövek nem egy egyszer végrehajtandó folyamatot takarnak, hanem ciklikus problémamegoldást. Vesszük az első problémát, elemezzük, ellenintézkedést dolgozunk ki, azt alkalmazzuk, ellenőrizzük a végrehajtást. Ha az intézkedés sikeres volt, akkor állandósítjuk, általánosítjuk más területekre, szükség esetén oktatjuk és bevonjuk a TPM népszerűsítő hírverésbe.

Amíg a berendezés fejlesztési pillérnél nagyszámú, rövid ideig tartó olcsó projektről beszélünk az OEE pillér kevés, hosszabb és gyakran drágább projektek sorozatából áll – hatása is azonban sokkal nagyobb.

8. További pillérek

A TPM fejlődés során újabb pillérek születtek a fejlődés és az eredményes működés következtében. A leggyakrabban említett új építőköveket és rövid leírásukat az alábbiakban adjuk meg.

A folyamatminőség menedzsmentje: A minőségbiztosítás és a berendezés menedzsmenthez kapcsolódó feladatok összefüggenek. A minőség mértéke valamint a felhasznált anyagok jellemzői, a berendezések beállítási pontossága, a gyártási módszerek és a folyamat paraméterek között szoros az összefüggés. A folyamatminőség menedzsment alapelve az, hogy állítsuk fel, majd biztosítsuk azokat a körülményeket, amelyek hozzásegítenek a nulla hiba cél eléréséhez.

Az adminisztrációs rendszer fejlesztése: A szükségtelen jelentések és a papírmunka pazarlásnak számítanak. Problémát okoz a beszerzési lánc esetenkénti lassúsága és számos más, a hatékonyságot az irodából gátoló tényezőről is beszélhetünk. A valóságban a háttértevékenységeknek is igen magas szinten kell folyniuk, és itt is szükséges a folyamatos fejlesztés ahhoz, hogy jobban és olcsóbban támogathassuk a termelési részleget. A „TPM az irodában” az adminisztratív személyzetet szolgáltatónak tekinti.

A környezeti- és biztonsági menedzsment a gyártási folyamat része kell legyen ahhoz, hogy igazán hatékonyan működjön. A megbízható berendezések és a megfelelően kiképzett személyzet nagymértékben képes csökkenteni az ipari tevékenységgel kapcsolatos kockázatot.

9. Félelmek a TPM kapcsán

9. 1. „Most más projekten dolgozunk”

A TPM feladattömege gyakran ijedelem okozója – és ennek megfelelően neki sem kezdenek a munkának. „Most éppen más projekten dolgozunk, erre nincs energiánk” – hangzik gyakran az ellenérv. Ez hibás megközelítés, hiszen a TPM nem szül új feladatokat – a TPM a meglevő munkamennyiséget tereli a korábbinál sokkal racionálisabb, hatékonyabb mederbe!

Tény, hogy a vállalatok a legritkább esetekben vannak olyan személyi, pénzügyi vagy időbeli helyzetben, hogy egyidejűleg minden problémával foglakozzanak. Ismételten: erre nincs is szükség, mivel általában a kiesések okainak 10…20 %-ára megfelelően célozva el lehet kerülni az összes kiesés 80 - 90 %-át. A TPM feladata az erőforrásoknak a korábbinál racionálisabb felhasználását segíteni.

9. 2. „Újabb projekt, ami az amúgy is túlterhelt kulcsemberek hátára rak újabb terheket”

A TPM egyik fő ereje éppen a szűk keresztmetszetet bővítése, mert a tenni tudó és rendszerint sokszorosan túlterhelt kulcsemberek helyett a széles dolgozói rétegre helyezi a feladatok jelentős részét.

Mit érünk el ezzel? Egyrészt a kétkezi dolgozóknál felhalmozott hatalmas tömegű tapasztalatot, tudást, információt a cég érdekeiben megmozgatjuk és hasznosítjuk. Másrészt egy olyan teljesítőképes tömeget vonunk be a vállalat életébe, akik rengeteg munkát el tudnak végezni, ezért lesznek ők azok, akik a kulcsemberek terheit csökkentik.

9. 3. „Hogyan fogadják a gépkezelők és a karbantartók, hogy több munkát kérek tőlük, több pénzt meg nem tudok adni?”

E sorok szerzőjének is ez volt a legfőbb félelme, mielőtt személyes tapasztalatokat szerzett volna a TPM-ben. Később kiderült, alaptalanul.

A karbantartóktól nem több, legfeljebb más munkát kíván a TPM. Ugyanakkor a karbantartás rangjának emelésével járó folyamat lelkesíti a karbantartókat csakúgy, mint az, hogy sokkal kevesebb felesleges – értelmetlen, de ugyanakkor több hasznos munkát végeznek. Hasonlóan motivál az is, hogy a korábbinál sokkal inkább figyelembe veszik a véleményüket, nő a szavuk súlya, személyes reputációjuk.

Érdekes módon éppen a legkritikusabbnak hitt termelői személyzet az, amelyik a TPM-et a leginkább támogatja. Talán a karbantartóknál említett hatás: személyes véleményük meghallgatása és figyelembe vétele, talán az, hogy a TPM-ben nem gombnyomogató biorobot a szerepük, talán a TPM-mel kialakuló jobb munkakörnyezet, esetleg a teljesítménybér eredményeként jelentkező többlet fizetés az oka ennek. Nem tudjuk pontosan, de a TPM szerint működő területen egy-egy találomra kiválasztott operátorral beszélgetve a hallgatónak az az őszinte érzése, hogy egy sztahanovista reklámfilmet lát, hallgat.

9. 4. „Ha itt minden hatékonyabb lesz, akkor emberek kerülnek az utcára”

A TPM a korábbi ráfordítás szint mellett több eladható terméket, azaz magasabb profitrátát jelent. Ilyen esetben a vállalatok az erőteljesebb piaci jelenlét, azaz a termelés növekedése irányába mozdulnak el – nem az „azonos termékmennyiséget kevesebb ráfordítással” utat választják.

A tanulmány szerzőjének tudomása szerint Magyarországon még senki nem került az utcára a TPM miatt.

Az érem másik oldalát az jelenti, hogy a TPM folyamatba beletanuló dolgozó a munkaerő piacon lényegesen értékesebb lesz annál, aki csak a hagyományos szemléletet, munkamódszereket ismeri.

9. 5. Kudarc

Sokan félnek attól, hogy a TPM folyamat kudarccal végződik. A Szerző Magyarországon még egyetlen cégnél sem tapasztalt sem tökéletesen befejezett, sem pedig kudarc miatt lezárt TPM-et. A tapasztalat az, hogy a legtöbb projekt legkésőbb egy év után nyereségessé vált, de mindegyikben van még tartalék.

10. Tanácsok a TPM bevezetéshez

A TPM megvalósítási program során képzéssel, tréninggel és figyelemfelkeltéssel fogódzókat kell kiépítenünk. Elegendő időt kell eltölteni a tervezett TPM üzemben, beszélni a vezetőkkel, művezetőkkel, mérnökökkel, tervezőkkel, technikusokkal, munkásokkal és gépkezelőkkel.

A TPM megvalósítás tízparancsolata:

- Gyakorlatiasság. A TPM a teljes körű minőség gyakorlati alkalmazása.

- Elkötelezettség. Elengedhetetlen a felső vezetéstől a műhelyszintig.

- Mérföldkövek. Állítsunk fel három-ötéves távlatban mérföldköveket, jelezve, hova akarunk eljutni. A TPM nem program, ami valahol megkezdődik, és másutt befejeződik, hanem folyamat.

- Egyéves célok. A stratégiai léptékű mérföldkövek mellett állítsunk fel egy éves részletes programot, amely tisztán meghatározza a tevékenységeket, szerepeket és felelősségeket.

- Figyelem a részletekre. 100%-os figyelem szükséges a csekély, nehezen felismerhető, de a világszínvonal elérését gátló tényezők felismerésére.

- OEE. Döntsük el, hogyan alkalmazzuk és mérjük az OEE-t.

- Világszínvonal. Célozzuk meg a világszínvonalat, de időleges cél legyen a már egyszer elért legjobbak legjobbja (LL) érték. A siker az LL érték rendszeres elérésével megjön.

- TPM képzés. A megfelelő hozzáállás, fejlesztések és javuló gépteljesítmény nem érhető el képzések nélkül. “Ha drágának találod a képzést, próbáld ki a tudatlanságot”.

- Pilot projekt. Válasszunk ki egy területet a pilot projekt céljára, lehetőleg olyat, amivel állandó a gond. Itt lehet a legjobb eredményeket elérni és demonstrálni.

- Ne várj csodákra. “Ha türelmes vagy, az embereidtől sok örömet kapsz. A szellemük aranyat ér és magabiztosan dolgoznak.” (Taiichi Ohno – Toyota). A TPM az aranyfolyamot megnyitó zsilip.

Egy más megközelítésben:

- A felső vezetéstől a műhelyszintig szükségünk van a kitartó és aktív részvételre.

- Mindig törekedjünk a pozitív hozzáállásra és tekintsünk minden egyes gépalkotórészt a berendezés és a hatékonyság építőkövének.

- Használjuk az OEE értéket a siker, a büszkeség, az egyéni és csoportos tulajdonosi érzet hirdetőjeként.

- Növeljük közösen a TPM folyamattal kapcsolatos tudást és használjuk ki az ismereteket a képzési feladatok kialakításánál és teljesítésénél.

- A TPM érdekek hirdetése céljából hívjuk fel a figyelmet a hat veszteségforrás eliminálására és mutassuk be azok kiváltó okait.

- Használjuk a TPM folyamatot a csapatmunka segítésére és fejlesztésére.

- Standardizáljunk úgy minden berendezés teljesítménymérést, hogy könnyű legyen megérteni és elvégezni.

- Állítsunk fel reális rövid-, közép- és hosszú távú célokat.

- Építsük ki a hitet a TPM iránt rögzített, bizonyított és látható eredményekkel úgy, hogy közben minden résztvevővel kommunikálunk.

- Állandóan mikroszkopikus figyelemmel vizsgáljunk minden berendezést.

11. Felhasznált irodalom

- C. S. George, Jr.: The history of management thought (Englewood Cliffs, N.J. Prentice-Hall, 1972)

- S. Nakajima: TPM Development Program: Implementing Total Productive Maintenance (Productivity Press, Portland, Oregon, 1989)

- G. Luxford: Totall Productive Manufacturing at Nissan Casting Australia. http://www.diecasting.asn.au/nissan/tpm.html

- Péczely Gy: A karbantartás korszerű irányzatai (Szeged, 2002)

[1] A karbantartási mix a karbantartási taktikák (pl. állapot alapú, terhelés –pl. idő – alapú, hibáig üzemelés) keveréke

[2] A hét-hét építőkő szerkezet a menedzsment rendszereknél gyakran alkalmazott „szám/betű-misztika” jellegű megközelítésből (pl. 5S, 4P, stb.) adódik és gyakran erőltetett.

Mottó: “Mi, nem pedig valaki a csúcsról, határoztuk meg a mi berendezésünk legjobb karbantartási és működtetési módját. Mi döntöttünk arról, hogy ki végzi el az egyes berendezések gondozását, hogyan, milyen gyakorisággal, milyen támogató eszközökkel és felszereléssel.”

Kinek ajánljuk a TPM rendszert?

Mindazon termelő szervezeteknek, ahol cél a hatékonyság növelése, azaz ahol egységnyi terméket kevesebb erőforrás felhasználásával szeretnének előállítani, illetve ahol egységnyi erőforrás felhasználása mellett növelni kívánják a kimenő termék mennyiségét és minőségét.

A TPM széleskörű alkalmazási lehetőségeit bizonyítja, hogy az alkalmazók listáján kb. fele-fele arányban vannak jelen a feldolgozó- és a gépipari szektor vállalatai, továbbá az ipar valamennyi szegmensének képviselői szerepelnek.

Ha felkeltettük az érdeklődését a TPM iránt, akkor az alábbi elérhetőségeinken keressen minket:

A.A. Stádium Kft.

- Péczely Csaba: +36-20/964-4648

- Péczely György +36-20/330-5545

6701 Szeged, Pf.: 1181

Telefon: +36-62/431-927, Fax: +36-62/431-928

E-mail: Ez az e-mail-cím a szpemrobotok elleni védelem alatt áll. Megtekintéséhez engedélyeznie kell a JavaScript használatát.

Az ICG Stádium Kft. főbb tevékenységei:

- Termelékenység fejlesztési tanácsadás (TPM, Lean, CMMS, …), változásmenedzsment

- Műszaki diagnosztika (termográfia, rezgésvizsgálat, szivárgásdetektálás, tengelykapcsolat-beállítás, kiegyensúlyozás, mozgásanimációs vizsgálat, lézeres ékszíjtárcsabeállítás)

- Karbantartás fejlesztési tanácsadás

- Képzések

- Rendezvényeink